Съемник сайлентблоков

Содержание:

- Стоимость автомобиля

- Отзывы

- Одноклассники Alfa Romeo Brera по цене

- Чертеж и концепция пресса из домкрата

- Затраты на топливо

- Комментарии

- Что такое сайлентблок

- Spider

- Параметры Nissan Leaf и Renault Zoe

- Как выпрессовать сайлентблок в домашних условиях?

- Производство

- Как запрессовать сайлентблок

- Стоимость

- Специальные инструменты

- Licota ATC-2286

- Виды съемников

- Основные характеристики пресса

- МАСТАК 110-20026C

- Запрессовка сайлентблоков

Стоимость автомобиля

Отзывы

Одноклассники Alfa Romeo Brera по цене

Чертеж и концепция пресса из домкрата

Силовые элементы выполняются из стали толщиной не менее 15 мм, или стального профиля. В качестве вертикальных стоек можно использовать шпильку, уголок, профильную трубу, или тот же швеллер.

Шпилька с резьбой предпочтительнее, поскольку с ее помощью можно оперативно регулировать размер рабочей области.

Именно такую схему возьмем за основу для понимания конструкции.

В основание (7), толщиной 20 мм, вкручиваются две шпильки (4) с резьбой в нижней части (5) и в верхней, для регулировки высоты верхней платформы.

Шпильки (4) изготавливаются из стального круга диаметром 30 мм. Верхняя резьба нарезается из расчета высота подъема штока домкрата с небольшим запасом.

Гидравлический домкрат бутылочного типа (6) устанавливается на основание.

Желательно его там зафиксировать. Крепление можно делать съемным, чтобы иметь возможность использовать домкрат по прямому назначению.

По шпилькам вертикально перемещается нижняя платформа (3).

Если толщина металла недостаточна, отверстия можно усилить втулками, для предотвращения перекоса.

Верхняя силовая платформа (1) крепится на шпильки мощными гайками (2), при помощи которых осуществляется регулирование высоты рабочей области.

В результате получается силовая конструкция такого вида:

Это отнюдь не аксиома, конструкция может быть любой, соотношение размеров тем более. Чертежи вы будете разрабатывать исходя из наличия материала и типа используемого гидравлического домкрата.

Принцип действия следующий – на платформах закрепляются матрицы (втулки, пуансоны) или другие приспособления, между которыми будет менять форму обрабатываемая деталь. Домкрат поднимается традиционным способом – между платформами возникает усилие, равное грузоподъемности домкрата.

Затраты на топливо

Комментарии

Что такое сайлентблок

Это слово имеет зарубежное происхождение. В переводе с английского языка silent — это тишина, а block — деталь. Сайлентблок, либо просто «сайлент», представляет собой резинометаллическую составную часть, обычными словами — это две втулки, которые соединены между собой слоем прочной резины. Это изобретение, кроме того, что гарантирует комфортное и беззвучное передвижение на автомобиле, имеет еще ряд плюсов, которые будут перечислены дальше.

Предназначение и функции

Сайлентблоки выполняют следующие функции:

- Оберегают составные части от выработки и разрушения посредством гашения колебаний.

- Они глушат колебания, которые поступают от ходовой части колес, таким образом, обеспечивают комфортную и мягкую езду.

- Предотвращают вибрации и биения, которые появляются в процессе движения машины между разными элементами ходовой части и моторного отсека.

И это только главные плюсы, на самом деле их гораздо больше.

Spider

Spider.

Spider. Вид сзади.

1,742 см³ турбированный двигатель на Spider.

Новая версия Spider (тип 939) был представлен на Женевском автосалоне 2006 года, где модель получила звание «Кабриолет Года». Spider построен на базе купе Brera и является 2-х местным кабриолетом. Вначале производства было доступно только два двигателя: 2,2 л. четырёхцилиндровый двигатель и 3,2 л V6 JTS двигатель. Турбодизельный двигатель JTD с аккумуляторной топливной системой был представлен на Женевском автосалоне 2007 года. Эта модель заменила Spider 916, выпускаемый с 1995 года. Эта новая версия Spider может является 6-м поколением Spider от Alfa Romeo, первая версия которых выпускалась с 1966 года. Производство этой модели было остановлено в ноябре 2010 года.

Всего был выпущен 12181 автомобиль:

2006 = 2838;

2007 = 4353;

2008 = 2559;

2009 = 999;

2010 = 1432.

Italia Independent

В 2009 году Alfa Romeo представила ограниченную серию Brera и Spider в сотрудничестве с Italia Independent — итальянской дизайнерской компанией. Ограниченная серия в 900 машин и названная в честь партнера Alfa Romeo. Версия Spider Italia Independent была представлена с непрозрачной окраской под «титан», 18-и дюймовые легкосплавные диски и алюминиевой накладкой на крышечку заливной горловины.

Italia Independent оснащалась дизельным 2,0 л. JTDM, выдающим 170 л.с. (125 кВт), дизельным 2,4 л. JTDM, выдающим 210 л.с. (154 кВт). Или бензиновыми двигателями 1,8 л. TBi (200 л.с.), 2,2 л. JTS (185 л.с.) или 3,2 V6 (260 л.с.). На всех двигателях устанавливалась 6-ступенчатая коробка передач. МКПП, «Selespeed» или автомат Q-Tronic были доступны как опции. Что касается автомобилей с V6 двигателем, для них была доступна полноприводная система на все колёса Alfa Romeo Q4.

Spider ‘Mille Miglia’

Alfa Romeo выпустила специальную версию кабриолета Spider в честь памяти исторической гонки в 1,000 миль «Mille Miglia», проходящей в Италии каждый год. Компания выпустила только 11 моделей с маркировкой ‘Spider Mille Miglia’, означающих 11 побед Alfa Romeo в данной известной итальянской гонке. Данная гонка ознаменовала рост классических спортивных моделей Гран Туризмо.

Никаких особенных улучшений в моделях не последовало. Spider Mille Miglia оснащались стандартным 3,2 л. V6 двигателем мощностью 260 л.с. (191 кВт). Особенностью каждой модели стали серебряные накладки, отображающие одну из побед Alfa Romeo в период с 1928 по 1957 годы. Данные специальные версии Spider получили эксклюзивную, ярко-красную окраску, названную ‘Rosso 8C’, и оснащались ещё логотипом ‘Quadrifoglio'(четырёхлиственным клевером) по крыльям автомобиля. Чёрный кожаный салон автомобиля оснащался красной прострочкой. В дополнении к этому стабилизаторы поперечной устойчивости были окрашены в красный, а не в стандартный серебряный цвет.

Spider Limited Edition

Особенностью Alfa Spider Limited Edition стал выбор из трёх комбинаций цветов (Carbonio Black, Alfa Red, Ghiaccio White). На данную серию устанавливались 19-и дюймовые легкосплавные диски, специальная кожаная отделка салона, электрически настраиваемые и с запоминанием передние кресла и зеркала заднего вида. Автомобиль также оснащался системой от Fiat Group Blue&Me с голосовым управлением и медиаплеером. Что касается цвета автомобиля, Alfa Spider Limited Edition включал в себя версию Carbonio Black с отделкой салона натуральной чёрной кожей, а версия Alfa Red согласовывалась с чёрным кожаным салоном. Версия Ghiaccio White позволяла выбрать отделку под чёрный цвет или натуральную кожу.

Также серия могла оснащаться 3,2 л. V6 JTS двигателем мощностью 260 л.с. (191 кВт) или 2,4 л. турбодизелем JTD мощностью 200 л.с. (147 кВт).

Параметры Nissan Leaf и Renault Zoe

Как выпрессовать сайлентблок в домашних условиях?

Замена сайлентблоков не представляет собой ничего сложного, например, я, лично в этом убедился, когда производил замену сайлентблоков и амортизаторов на задней подвеске своими руками. Именно по этой причине довольно часто можно встретить тех, кто решил самостоятельно выполнить замену сайлентблоков в домашних условиях.

Способ 1

Для начала о том, как это должно происходить в идеале. Берется рычаг, в котором необходимо произвести замену сайлентблока, устанавливается под пресс на специальную подставку, в которую будет выдавливаться старый сайлент, после чего сверху устанавливается специальная проставка, которая будет выдавливать старую втулку. Такой способ используют СТО, на которых имеется необходимый набор проставок и мощный пресс 10-20 тонн.

Способ 2

У большинства автомобилистов мощного пресса, конечно же, нет, однако у многих есть в гараже хорошие тиски или домкрат. Используя мощные тиски, можно успешно выдавить старые втулки по аналогичному принципу — проставка, в которую будет выходить втулка и проставка, которая будет давить на втулку.

Домкрат. Казалось бы, как домкратом можно выдавить сайлентблок? Все очень просто, необходимо сварить прямоугольную рамку из какого-нибудь швеллера или уголка по высоте чуть выше вашего домкрата и рычага. Принцип следующий — устанавливаем домкрат в рамку, после чего поверх штока устанавливаем проушину рычага и две проставки, о которых говорилось выше. Создаем необходимое давление, и втулка выдавливается из посадочного места. Следует отметить, что в большинстве случаев домкрат мощностью 3-5 тонн просто не в силах справиться с такой работой, поэтому лучше использовать 10-15-тонные домкраты.

Способ 3

Если у вас нет ни домкрата, ни пресса, при этом есть неутолимое желание заменить сайлентблоки самостоятельно, можно воспользоваться третьим способом — использование простейшего пресс-съемника (шпилька или болт с гайкой). Принцип заключается в том, чтобы создать давление посредством постепенного закручивания гайки на шпильке, данный способ можно считать аналогом тисков. Шпилька с шайбой необходимого диаметра просовывается в проушину сквозь сайлентблок, затем с другой стороны одевается проставка с шайбой и закручивается гайка. Вращаясь по резьбе, гайка создает необходимое давление и заставляет сайлентблок выдавливаться в «приемную» проставку. Данная «метода» требует наличия прочной, каленной шпильки с такой же гайкой. Если гайка или шпилька будут мягкими, у вас ничего не получится. Например, у меня от давления начала кривиться шпилька, после чего была сорвана резьба на гайке. Однако есть тысячи тех, кому удалось заменить сайлентблоки, используя именно этот способ. Плюсом данного способа является его бюджетность и удобство с точки зрения «мобильности», то есть вам не нужно, например, полностью снимать всю ступицу или рычаг, достаточно просто иметь такой вот примитивный пресс-съемник.

Как выпрессовать/запрессовать сайлентблок, используя пресс-съемник видео

Способ 4

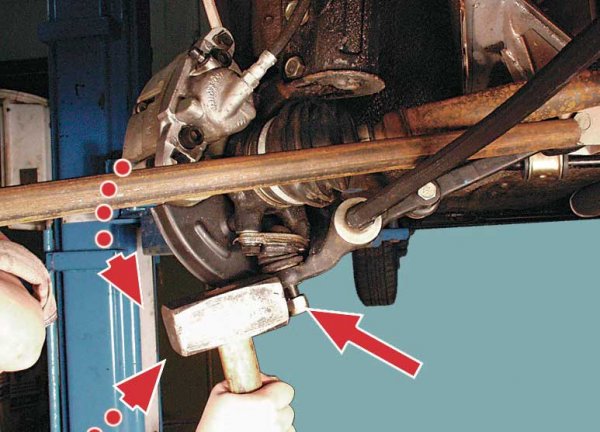

Данный способ можно отнести к кардинальным или крайним мерам. Заключается он в том, чтобы всеми известными способами и приспособлениями добыть сайлентблок из посадочного гнезда. Принцип заключается в том, чтобы выбить старый сайлентблок используя для этого мощную отвертку или толстый клинообразный кусок арматуры. Задача заключается в том, чтобы забить отвертку или что-то аналогичное между втулкой и сайлетблоком тем самым деформируя стенку втулки вовнутрь. После того как втулка сминается и подается вовнутрь выбить ее не составляет никакого труда. Перед тем как начать выбивать сайлентблок необходимо выжечь или выдавить внутреннюю втулку сайлентблока и по возможности остатки резины.

Как выбить сайлентблок используя отвертку и дрель

Способ 5

Следующий метод извлечения сайлентблока нельзя назвать выпрессовкой, поскольку он, как и предыдущий, не предусматривает наличия пресса, все, что необходимо — полотно по металлу, отвертка и молоток. Принцип простой, но не безопасный. Удаляем внутреннюю втулку, затем берем полотно и начинаем резать внешнюю втулку. Пытаемся максимально прорезать старый сайлентблок, при этом не повредив сам рычаг или проушину. Желательно сделать два надреза, после чего используя плоскую отвертку, сайлентблок легко деформируется и выбивается.

Если ни один из вышеперечисленных способов не помог вам выпрессовать сайлентблоки, остается один выход — доверить эту процедуру специалистам, для этого берем деталь и везем ее на СТО, где специалисты, используя специнструмент, выпрессуют и запрессуют ваши сайленты «в мгновение ока».

Производство

Alfa Romeo Brera была представлена к производству на Женевском автосалоне 2005 года. Модель сохранила свой оригинальный внешний вид почти как в концепте, но в гораздо меньших масштабах, а именно, став среднеразмерным купе на платформе GM/Fiat Premium (перешедшая от Alfa Romeo 159 и дизайн заменил уходящую GTV. Кабриолет версия Spider от Brera также был анонсирован и должен был запустится в производство чуть позже, заменив базирующийся на платформе GTV — Spider.

В Европе Brera была доступна с двумя бензиновыми двигателями: 2,2 л. мощностью 185 л.с. (136 кВт), 3,2 л. V6 мощностью 260 л.с. (150 кВТ) и одним 2,4 л. турбодизельным двигателем JTD. Модель с дизельным и 2,2 л. бензиновым двигателями был переднеприводным, в то время как v6 был полноприводным с системой от Torsen аналогичной как на и 159 Q4.

Для модельного ряда 2008 года для Alfa Romeo Brera/Spider появились небольшие изменения в механических частях автомобиля и отделке салона. 3,2 л. V6 двигатель теперь мог быть и переднеприводным, также как и полноприводным, и выдавал теперь максимальную скорость в 250 км/ч (160 миль/ч). Все модификации модели оснащались электронным дифференциалом с повышенным внутренним сопротивлением Q2. Благодаря использованию алюминиевых частей удалось снизить вес на несколько килограмм. Все новые версии были представлены на Женевском автосалоне 2008 года.

Для модельного ряда 2009 года Alfa Romeo представила новый турбированный бензиновый двигатель с маркировкой «TBi». Данный двигатель объёмом 1,742 куб.см, прямым впрыском топлива и вариаторами фаз на впускном и выпускном распредвалах. Новый двигатель давал мощность в 200 л.с. (147 кВт) и имел крутящий момент 320 Н/м.

Brera S

Brera S

Летом 2008 года была анонсирована Специальная Версия Brera ‘S’. Эта ограниченная серия от Alfa Romeo для Британского рынка была разработана Британской инженерной компанией Prodrive, занимающейся доработкой стандартных автомобилей. В плане подвески и ходовых компонентов автомобиля были внесены изменения по сравнению со стандартной модификацией, получившие маркировку ‘S’, также были изменены характеристики управляемости автомобиля. Стоит отметить, что Alfa Romeo и Prodrive уже ранее сотрудничали в автоспорте во время кампании Alfa Romeo 155 на BTСС в 1994 и 1995 годах.

Italia Independent

Brera Italia Independent

В 2009 году Alfa Romeo представила ограниченную серию Brera и Spider в сотрудничестве с Italia Independent — итальянской дизайнерской компанией. Ограниченная серия в 900 машин и названная в честь партнера Alfa Romeo. Версия Brera Italia Independent была представлена с непрозрачной окраской под «титан», 18-и дюймовые легкосплавные диски и алюминиевой накладкой на крышечку заливной горловины.

Italia Independent оснащалась дизельным 2,0 л. JTDM, выдающим 170 л.с. (125 кВт), дизельным 2,4 л. JTDM, выдающим 210 л.с. (154 кВт). Или бензиновыми двигателями 1,8 л. TBi (200 л.с.), 2,2 л. JTS (185 л.с.) или 3,2 V6 (260 л.с.). На всех двигателях устанавливалась 6-ступенчатая коробка передач. МКПП, «Selespeed» или автомат Q-Tronic были доступны как опции. Что касается автомобилей с V6 двигателем, для них была доступна полноприводная система на все колёса Alfa Romeo Q4.

Как запрессовать сайлентблок

Сайлентблок входит в рычаг с усилием. Потому просто вставить его на место не получится. Необходим или специальный пресс, который используют на СТО, или некоторые нехитрые инструменты, которые используют умельцы для запрессовки сайлентблоков (см. видео).

«Народных» методов есть несколько. Но смысл их один: сначала нужно удалить старый сайлентблок, зачистить посадочное место на рычаге, и запрессовать новый. С удалением резины обычно проблем не бывает, а удалить наружную обойму (оболочку) бывает сложно.

Перед тем как запрессовать сайлентблок, нужно удалить старый

Как вариант – сделать аккуратный пропил лобзиком (не заденьте сам рычаг), а затем при помощи молотка и какого-то металлического предметы выбить распиленную обойму. Выбрасывать ее не спешите – она может понадобиться при запрессовке.

Затем посадочное место нужно тщательно очистить, удалить все заусенцы и острые кромки. Поверхность должна быть ровная и гладкая. Затем, если сайлентблок не имеет наружно металлической обоймы, его и посадочное место для облегчения процесса смазать. Тут есть два варианта: использовать мыло (мыльный раствор), силиконовую смазку (подойдет для сайлентблоков из полиуретана) или смазку на литиевой основе (с железной обоймой).

Как запрессовать сайлентблок

Далее идет сам процесс. Кто-то использует тиски и кувалду, кто-то только тиски. Самый простой вариант: отцентровать втулку относительно посадочного места и кувалдой вогнать ее на место. Но такой способ требует определенной сноровки. При отсутствии опыта легко повредить не только сайлентблок, но и деталь, в которую он должен быть вставлен.

Чуть более сложный вариант: закрепить рычаг в тиски, отцентровать новую втулку, наставить сверху на нее старую металлическую обойму, сверху какое-нибудь приспособление по которому можно будет бить кувалдой или молотком. Все это отцентровываем и начинаем кувалдой вгонять втулку на место.

Вместо ударов кувалды можно использовать усилие тисков. Тогда вся конструкцию располагаете в горизонтальной плоскости, поджимаете тисками. Крепко прирерживая рычаг или другую деталь, куда запрессовываете сайлентблок, зажимаете тиски до тех пор, пока втулка не станет на место.

Как запрессовать сайлентблок в рычаг

Вот несколько способов того, как можно запрессовать сайлентблок. Какой из них вам больше нравится, тот и используйте.

Отдельно нужно сказать о том, как запрессовать сайлентблок в амортизатор.

Перед тем как, запрессовать сайлентблок в амортизатор, нужно удалить (выбить или выдавить) старый сайлентблок

Снимать старый придется скорее всего по частям – сначала высверлить резину или выдавить (если есть чем). Затем аккуратно ножовочным полотном подпилив наружную обойму, выбить ее молотком (аккуратно, не повредите края посадочного места).

Как запрессовать сайлентблок в амортизатор

Затем вставив подходящий блок и найдя подходящую головку, молотком загоните втулку на место.

Как запрессовать сайлентблок в амортизатор

При всей кажущейся простоте замена сайлентблока требует сноровки и опыта. Если экспериментировать с рычагами еще можно, то запрессовывать сайлентблок крепления двигателя или коробки передач лучше на СТО.

Всем, у кого есть автомобиль, знакома проблема, когда появляется потребность выпрессовать или же запрессовать сайлентблоки. Не всегда хочется обращаться к специалистам, да и сделать это своими руками намного приятнее.

Благодаря этой статье вы узнаете, что такое сайлентблоки, зачем они нужны, и главное — как их запрессовать и выпрессовать в домашних условиях разными методами.

Стоимость

Специальные инструменты

Наиболее простой вариант запрессовки – это воспользоваться заранее купленным, универсальным съемником. Подобное приспособление помогает не только выдавить деталь из посадочного места, но и запрессовать ее обратно. В зависимости от конструкции съемника он может быть предназначен как для запрессовки сайлентблоков в детали с односторонним отверстием, так и с двустороннем.

Как правило, запрессовывающие инструменты работают по следующему принципу:

- «Съемный» болт вставляется в проушину сайлентблока, затем на него одевается специальный или несколько специальных металлических колец, которые будут вдавливать шарнир в его посадочное место.

- Далее, человек, проводящий ремонт, начинает закручивать гайку или несколько гаек, которые будут двигать ранее упомянутые кольца и, соответственно, вдавливать деталь.

- Добившись необходимого результата, вся инструментальная конструкция разбирается и при необходимости процедура повторяется для других сайлентблоков.

Licota ATC-2286

Набор съемников сайлентблоков снабжен оправками и чашками самых популярных размеров, которые отлично подходят для работы с деталями отечественного и зарубежного производства.

Перед использованием съемника нужно лишь выбрать оправку требуемого размера, установить ее на изымаемый элемент и путем вращения гайки выполнить демонтаж. С помощью набора весь процесс снятия сайлентблока выполняется быстро и легко.

Характеристики:

- Используется как для выпрессовки, так для запрессовки сайлентблоков.

- Внутренние оправки: 34, 36, 38 – 70, 72, 75, 80 мм.

- Наружные оправки: 44, 46, 48 – 80, 82, 85, 90 мм.

- Штифты: M10, M12, M14, M16, M18.

- Вид: универсальный съемник.

- Вес: 17 кг.

Плюсы:

- Обладает разными насадками, благодаря чему подходит для разных марок транспортных средств.

- Все детали легко собираются и разбираются.

- Возможность демонтажа и установки сайлентблоков.

- Удобный кейс для хранения всех деталей съемника.

Минусы:

- Сравнительно большой вес.

- Высокая стоимость.

Виды съемников

По типу привода инструментарий делится на две группы: механические и гидравлические съемники. В последние встроен гидроцилиндр, который развивает усилие в десятки тонн. Гидросъемники предназначены для самых сложных и тяжелых случаев.

Гидравлический съемник

Сделать съемник подшипников своими руками легче механический, так как он устроен проще, обходится дешевле. В гаражах и автомастерских – это наиболее распространенный вид инструмента. Он дает возможность быстро менять точки захвата, имеет подпружинивающий эффект, который улучшает эксплуатацию тяги.

Градация механических приспособлений идет по количеству захватов (двух- или трехлапные) и способу зацепления (наружные или внутренние).

Широкое применение имеет универсальный съемник подшипников ступицы, своими руками который также часто изготавливают. Устройство с повышенным КПД решает много задач: снимает шестерни, муфты, втулки.

Кроме того, существуют поворотные и самоцентрирующиеся конструкции, устройства типа «пантограф» и прочие.

Двухзахватные

Устойчивость съемных принадлежностей определяется количеством захватов. Двухзахватные устройства имеют монолитную конструкцию с двумя опорными лапами. Основные узлы выполнены методом ковки.

Двухзахватный съемник

Съемник подшипников ступицы ВАЗ своими руками с двумя захватами изготавливается под конкретный размер извлекаемой детали, либо под универсальное устройство. Применяются самоделки для аккуратного демонтажа тугих подшипников в труднодоступных местах. Лапы лучше сделать подвижными за счет шарнирного механизма, стяжек или траверсы.

Выпрессовщики различаются по следующим характеристикам:

- типу крепления лап;

- формой наконечника;

- длиной захвата;

- размерами винта (диаметр, длина);

- материалом изготовления.

Инструмент может быть с шарнирным соединением, удлиненными захватами, с поворотными, раздвижными и перекрестными лапами. Также встречаются модификации с зажимными фиксирующими захватами.

Трехзахватные

По показателю прочности эта конструкция превосходит 2-лапые съемные приспособления, так как изготовлена из кованой усиленной стали. Выпрессовщик бережно извлекает деталь с углубления, при этом физические затраты мастера минимальны.

Трехзахватный съемник

Большой популярностью среди профессионалов и любителей пользуются съемники на шарнирных соединениях. Инструмент легко подгоняется под диаметр извлекаемой автодетали (нужно просто раздвинуть захваты), центровка происходит автоматически.

Внутренний

Чаще подшипник извлекают, ухватив его за наружное кольцо. Но можно специальным съемником зацепить элемент за внутреннее кольцо и вытянуть из корпуса.

В этом случае определяют размер отверстия подшипника и тип захватов. Если есть опорная поверхность, то удобнее взять 3-лапый инструмент, на конце захватов которого есть загибы на внешнюю и внутреннюю стороны.

Съемник внутренних подшипников

Однако можно сделать своими руками съемник внутренних подшипников из двух гаечных ключей, четырех пластин, шпильки с резьбой, болтов и гаек.

Основные характеристики пресса

Фото пресса для сайлентблоков, сделанного своими руками

Помимо выпрессовки и запрессовки автомобильных подшипников или сайлентблоков, собственный гидравлический пресс может выполнять широкий объем работ по ремонту, профилактике и обслуживанию автомобиля своими руками.

Потому если вы предпочитаете ремонтировать автомобиль самостоятельно, рекомендуем сделать для этих целей гидравлический пресс. Вы можете использовать готовые чертежи пресса, либо адаптировать устройство под свои конкретные требования и поставленные задачи.

Прежде чем сделать гидравлический агрегат для замены сайлентблоков, остановитесь на основных характеристиках данного оборудования. При разработке устройства учитываются такие параметры:

- Размеры оборудования;

- Общая масса устройства;

- Показатели хода поршня пресса;

- Присутствие манометра (для создания контролируемого усилия или давления);

- Параметры станины гидравлического станка.

Есть множество вариантов исполнения конструкции пресса. Потому вам стоит подумать, какой гидравлический агрегат подойдет конкретно для вашего авто. У некоторых в гараже стоит компактная машинка весом около 1 тонны. У других же может быть многотонный грузовик. Сами понимаете, что простейший пресс с минимальными параметрами создаваемого усилия справиться с грузовиком не сможет.

Многие решают сделать устройство на основе простого бутылочного гидродомкрата со встроенным ручным насосом.

МАСТАК 110-20026C

Еще один неплохой вариант производства Тайваня. Этот внушительный набор состоит из 26 элементов, которые позволяют использовать его для снятия самых разных сайлентблоков и обойм подшипников.

Характеристики:

- Наличие 20 оправок с ø 44/34 (11 штук) и ø 48/38 (9 штук).

- В набор также входят упорные шайбы (2 штуки) и силовые болты 350 мм (М16х2.5, М14х2.0, М12х2.0, М10х1.5).

- Вид: универсальный инструмент.

- Вес: 18 кг.

Плюсы:

- Высокопрочный материал изготовления всех деталей.

- Возможность универсального использования (подходит для различных марок автомобилей).

- Применим не только для сайлентблоков, но и для внешних и внутренних обойм подшипников.

- Удобный кейс для хранения.

Минусы:

- Цена.

- Защелки на кейсе не всегда плотно прилегают.

- Вес.

Запрессовка сайлентблоков

Про то, как достать «сайленты», мы уже подробно рассказали, теперь появляется иная проблема — как запрессовать данную деталь? Эта процедура трудна тем, что требует определенных умений и способностей. Неправильно или же криво установленный сайлент или не будет ходить, или сломается раньше времени.

Первый метод

Как и в выпрессовывании, запрессовка в идеальном варианте должна выполняться с помощью тисков. Принцип несколько похож, но только с точностью наоборот. Прежде чем запрессовать деталь, нужно наждачной бумагой тщательно очистить посадочное гнездо от остатков и ржавчины предыдущего сайлента. Потом проушина щедро смазывается смазкой наподобие «Литол» либо же мыльным раствором. Устанавливается рычаг, сверху ставится деталь, после этого через особую оправку осуществляется давление пресса на проставку. Она и будет вдавливать деталь в посадочное место.