Устройство и принцип работы двигателя внутреннего сгорания

Содержание:

- Основные отличия между двухтактным и четырехтактным ДВС

- Потери

- Изобретение Дизеля

- Принцип работы ДВС: основные моменты

- Двухтактный двигатель

- Принцип работы четырехтактного двигателя

- Комплектации Dodge Challenger купе

- Полезное видео

- Расположение реле вентилятора ВАЗ 2110

- Одноклассники Hummer H3 по цене

- Устройство водородного двигателя

- Устройство ДВС

- Дизельные, с воспламенением от сжатия

- Видео

- Организация процессов в двухтактной схеме

- Из истории

- История изобретения ДВС

- Наиболее популярные ароматы в машину

- Лучшие интерьерные автоматические освежители воздуха

- Конфигурация двигателя

- Навигация по записям

- Обои рабочего стола Dodge Challenger I

- Вывод

Основные отличия между двухтактным и четырехтактным ДВС

Одно из основных отличий рассматриваемых агрегатов в наличии газораспределительного механизма на 4-тактном моторе. На 2-тактных устройствах газораспределительного механизма нет. Вместо него имеются отверстия в стенках цилиндра, через которые и происходит подача готовой топливно-воздушной смеси, а также отвод выхлопных газов.

ГРМ не только увеличивает вес и размер двигателя, но еще и существенно влияет на его стоимость. Отсутствие ГРМ приводит к тому, что двигатель имеет только два цикла работы. Наличие каналов в стенках цилиндра приводит к увеличенному износу колец и поршня двигателя. Именно поэтому двухтактные двигатели имеют небольшой ресурс работы. Далее рассмотрим конструктивные отличия между 2-тактным и 4-тактным моторами.

- Потребление топлива — несмотря на то, что двухтактный агрегат имеет простое строение, в плане потребления бензина он проигрывает четырехтактному. Связано это с количеством тактов. В то время, как 4-цикловый агрегат совершает 2 оборота коленчатого вала, потребляя при этом одну порцию топлива, двухтактный двигатель при этом делает только один оборот. Увеличение расхода топлива составляет примерно 1,5 раза. Кроме того, не стоит забывать, что 2-тактный агрегат имеет несовершенную систему, и в процессе работы наблюдается потеря топливной смеси, выбрасываемой в глушитель. Это часть смеси, которая «вылетает в трубу» при движении поршня вверх в момент сжатия

- Тип топлива — моторы 4-тактного типа работают на чистом бензине, который в карбюраторе смешивается с воздухом. Агрегаты 2-тактного типа работают на смеси масла с бензином. Использование чистого бензина недопустимо, что повлечет за собой быстрый выход из строя цилиндропоршневой группы

- Система смазки — многие знают, что именно по этому принципу рассматриваемые агрегаты отличаются. В 4-тактном моторе имеется отдельная система смазки, состоящая не только из емкости, но еще и масляного насоса, фильтров и трубопроводной магистрали. Система смазки не взаимосвязана с механизмом подачи топлива, что говорит не только об эффективности, но и продолжительном сроке службы. Двухтактные моторы работают на бензине с маслом. Пропорции смешивания бензина с маслом для бензопилы и бензокосы описаны на сайте. Бензин вместе с малом подается в двигатель, где осуществляется смазка механизма. Стоит отметить, что далеко не все двухтактные моторы имеют общую систему смазки, но встречаются еще и агрегаты с раздельным механизмом, где смешивание происходит автоматически в зависимости от количества оборотов

- Тип смазывающих веществ или отличие масла для двухтактного мотора от 4-тактного. Для двухтактных двигателей используются специальные масла «сгорающего» типа. Это масло смешивается с бензином, и попадают в систему КШМ, обеспечивая смазку движущихся деталей. После этого масло в составе с бензином поступает в цилиндр, где воспламеняется и сгорает. Это масло называется двухтактным, и выпускается оно красного или зеленого цвета. Цвет не играет большой роли, и говорит о применении присадок в составе. Четырехтактные моторы работают на чистом бензине, так как они имеют отдельный механизм, отвечающий за смазку КШМ. В таких моторах используется обычное моторное масло, которое нельзя смешивать с бензином, и заливать в двухтактные агрегаты. Это приведет к быстрому засорению электродов свечи и выходу из строя ДВС. Получается, что отличие масла для двухтактных двигателей от четырехтактных заключается в консистенции и составе. На 2-цикловых ДВС используются сгораемые типы масел, которые перед тем, как сгореть, смазывают всю систему

По системе смазки четырехтактных двигателей нужно отметить, что они бывают двух типов — с сухим и мокрым картером. Различаются они по способу смазки. В мокром типе происходит подача масла из картера на КШМ. Насос перекачивает масло из картера, являющегося частью двигателя.

На ДВС с сухим картером используется отдельный бак с маслом. Из него масло насосом перекачивается в систему КШМ, обеспечивая смазку деталей. Скапливающееся масло обратно транспортируется в бак при помощи дополнительного насоса.

Зная основные конструктивные и принципиальные отличия рассматриваемых механизмов, следует разобраться с их достоинствами и недостатками, которые имеются у обоих вариантов.

Потери

Несмотря на то что ДВС отличается надежностью и стабильностью работы, его эффективность недостаточно высока, как это может показаться на первый взгляд. В математическом измерении КПД двигателя внутреннего сгорания составляет в среднем 30-45 %. Это говорит о том, что большая часть энергии сгораемого топлива расходуется вхолостую.

КПД лучших бензиновых двигателей может составлять лишь 30 %. И только массивные экономные дизели, у которых много дополнительных механизмов и систем, могут эффективно преобразовать до 45 % энергии топлива в пересчете на мощность и полезную работу.

Устройство двигателя внутреннего сгорания не может исключить потери. Часть топлива не успевает сгорать и уходит с отработанными газами. Другая статья потерь – это расход энергии на преодоление различного рода сопротивлений при трении сопряженных поверхностей деталей узлов и механизмов. И еще какая-то часть ее тратится на приведение в действие систем двигателя, обеспечивающих его нормальную и бесперебойную работу.

Изобретение Дизеля

В начале 19 века было сформулировано описание процесса Карно. Оно утверждало, что в тепловой машине быстрое изменение объема газа (быстрое сжатие) позволит разогреть рабочее тело до температуры горения.

В 1890 году Рудольф Дизель изобрел способ практического использования цикла Карно. Он стал первым, кто придумал дизельный двигатель внутреннего сгорания. В течение нескольких лет немецкий инженер запатентовал несколько вариантов конструкции. Первая, практически работающая модель, была собрана в 1897 году и названа дизель-мотором. С 1889 года начато массовое производство дизельных двигателей.

Принцип работы ДВС: основные моменты

Даже понимая, что же такое ДВС и какую роль он выполняет в автомобиле, не обойтись без чисто технических знаний. Если объяснять простыми словами, то принцип работы ДВС основан на эффекте расширения газов и образования в результате этого процесса мощного выброса тепловой энергии:

- смесь топлива и воздуха в нужных пропорциях поступает в камеру;

- сжимается;

- воспламеняется;

- энергия преобразовывается в движущую силу.

Если говорить еще проще о том, как работает двигатель внутреннего сгорания, то стоит отметить следующее:

- при воспламенении любая смесь увеличивается в объемах;

- в ограниченном пространстве она активно давит на стены камеры;

- при наличии одной подвижной стенки большая часть давления уходит на нее;

- любая присоединенная к этому элементу деталь приводится в движение.

В общих чертах принцип работы ДВС таков. В реальности все выглядит немного сложнее. Но общая последовательность операций сохраняется.

Двухтактный двигатель

На данный момент существует два основных вида двигателей внутреннего сгорания — двухтактные и четырехтактные. По своему внешнему виду они практически не отличаются, однако двухтактные двигатели работают по совсем другому принципу. Попробуем разобраться в чем основные различия этих двух типов ДВС, и как работает двухтактный двигатель.

Принцип работы двигателя внутреннего сгорания

Для того, чтобы ваша машина могла выполнять свою прямую функцию — возить вас, ее нужно заправлять топливом: бензином, дизелем, пропан-бутаном. По топливопроводу бензин поступает в двигатель, основную работу в нем выполняют поршни и кривошипно-шатунный механизм. Бензин смешивается с воздухом, образуется смесь, которая взрывается и приводит поршни в движение, этот момент движения передается на коленчатый вал, а от него на трансмиссию.

Разница между 2-х и 4-х тактными двигателями, как видно из названия, состоит в количестве тактов, то есть в рабочем цикле двигателя. Рабочий цикл любого ДВС — это последовательность таких процессов:

- заполнение цилиндра горючей смесью;

- ее воспламенение;

- расширение газов;

- вытеснение продуктов сгорания.

В 4-тактном двигателе вся эта последовательность осуществляется за 4 такта, то есть за два оборота коленвала, в двухтактном — за один оборот. Из этого можно сделать вывод, что 2-тактные двигатели обладают большей мощностью, и это действительно так, не зря ведь их используют не только для мотоциклов, мопедов, различных квадроциклов, снегоходов и гидроциклов, но и для приведения в движение огромных морских кораблей.

Теоретически мощность должна быть выше в два раза. Например, небольшой по размерам двигатель мотоцикла может легко выдавать мощность в сто и больше лошадей, тогда как гораздо более массивный и объемный мотор какого-нибудь автомобиля класса «В» или «С» выдает 70-100 л.с.

Устройство двухтактного двигателя

Основное преимущество двухтактных двигателей состоит в простоте их конструкции. Поскольку все процессы рабочего цикла завершаются за один оборот кривошипа, отпадает необходимость в наличии сложного газораспределительного механизма, который контролирует движение впускных и выпускных клапанов. Впускной клапан закрывается и открывается из-за разницы давления, а отработанные газы выходят через выпускное окно к глушителю.

Также 2-тактный двигатель охлаждается с помощью топлива, в которое подмешан определенный процент масла. Масло нужно подбирать именно двухтактное, поскольку оно приспособлено к высоким температурам и при сгорании оставляет меньшее количество шлака и золы.

Поршень движется от нижней мертвой точки к верхней — НМТ и ВМТ. Во время движения вверх поршень сжимает поступившую воздушно-топливную смесь. В ВМТ происходит взрыв смеси и поршень начинает движение вниз, в этот момент поступает новая порция смеси. Получается, что поршень сам же и выталкивает отработанные газы, а это и является основным недостатком двухтактных двигателей, влияющим на их КПД.

Недостатки двухтактных двигателей

Несмотря на то, что инженеры пытаются их решить, недостатки все же есть и они существенные.

Самый главный из них — неэффективное использование топлива и повышенные выбросы СО2.

Если в четырехтактных двигателях на отвод отработанных газов и продуктов сгорания отводится отдельный такт, то здесь этот такт совмещается с заполнением цилиндра новой порцией горючей смеси, и как бы не старались инженеры, избежать смешивания ее с отработанными газами не удается.

Кроме того необходимо постоянно добавлять в бензин масло, причем оно довольно дорогостоящее и расходуется быстрее.

Из-за этих проблем снижается и мощность двигателя. Теоретически она должна быть в два раза выше, чем у 4-тактных ДВС, но на деле этот показатель не превышает 50-70 процентов. После 2000 года многие производители отказались от двухтактных ДВС. Однако работы по их совершенствованию постоянно ведутся.

Видео принципа работы данного типа двигателей.

Принцип работы четырехтактного двигателя

Силовая установка имеет заполненный маслом картер. Цилиндр не оборудован окнами для запуска смеси горючего и выпуска отработанных газов. Газообмен осуществляется при помощи механизма распределения газов. Он выполнен в виде клапанов сообщающих полость камеры сгорания с карбюратором и выхлопной трубой. На инжекторных двигателях карбюратор отсутствует. Горючее во впускной тракт подается через форсунки.

Поршневой элемент оснащен компрессионными и маслосъемными кольцами. Компрессионные кольца необходимы для предотвращения утечки смеси воздушной массы с горючим в картер во время сжатия. Маслосъемные кольца защищают цилиндровую полость от попадания смазочного материала.

Силовой агрегат имеет отдельную систему смазки. Кривошипно-шатунный механизм оснащен подшипниками скольжения. Они смазываются маслом, подаваемым под давлением. Во избежание возникновения давления в результате движения поршневых элементов и нагрева смазочного материала картер оборудован дыхательным клапаном. Он сообщает полость картера с атмосферой.

Возгорание смеси воздушной массы с горючим в камере четырехтактного мотора осуществляется через один оборот коленвала. За один цикл происходит 4 такта:

Впрыск. Поршневой элемент смещается сверху вниз, при этом открывается впускной клапан механизма распределения газов. При смещении поршневого элемента вниз образуется вакуум под действием, которого в гильзу попадает смесь воздушной массы с горючим;

- Сжатие. Поршневой элемент смещается вверх. При этом воздушная масса с горючим достигает высокого давления. Во избежание попадания смеси в поддон силовой установки поршневой элемент оборудован компрессионными кольцами. Благодаря такой конструкции удаётся создать высокое давление;

- Рабочий ход. При нахождении поршневого элемента вверху происходит возгорание массы. Поршневой элемент под действием энергии от возгорания смещается вниз, увлекая за собой шейку коленвала;

- Выпуск. Перемещаясь вверх, поршневой элемент выталкивает из гильзы выхлопные газы. Вывод газов осуществляется через выпускной клапан механизма распределения газов.

Комплектации Dodge Challenger купе

Полезное видео

Расположение реле вентилятора ВАЗ 2110

Одноклассники Hummer H3 по цене

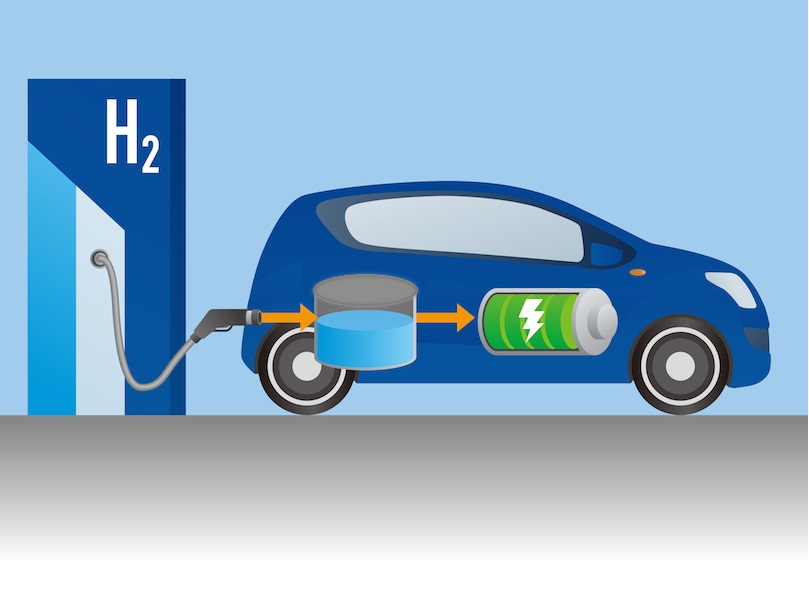

Устройство водородного двигателя

Автомобили с двигателем работающем на водороде делятся на несколько групп:

- Машины с 2-мя энергоносителями. Они обладают экономичным мотором, способным работать на чистом водороде или бензиновой смеси. КПД двигателя такого типа достигает 90-95 процентов. Для сравнения дизельный мотор имеет коэффициент полезного действия на уровне 50%, а обычный ДВС — 35%. Такие транспортные средства соответствуют стандарту Евро-4.

- Автомобиль со встроенным электродвигателем, питающим водородный элемент на борту транспортного средства. Сегодня удалось создать моторы, имеющие КПД от 75% и более.

- Обычные транспортные средства, работающие на чистом водороде или топливно-воздушной смеси. Особенность таких двигателей заключается в чистом выхлопе и увеличении КПД еще на 20%.

Главной особенностью является способ подачи горючего в камеру сгорания и его воспламенения.

Что касается преобразования полученной энергии в движение КШМ, процесс аналогичен.

Устройство ДВС

Конструктивно двигатели делят, с учетом устройства и компоновки техники, на которой они установлены. Но сохраняются неизменными принципы, одинаковые для конструкции любого ДВС.

Двигатель комплектуется такими конструктивными узлами:

- блоком цилиндров – основной частью корпуса с проемами для рабочих камер, рубашкой охлаждения (для моторов, охлаждаемых жидкостью), крепежными отверстиями для установки головок и картера, посадочными местами для коленчатого вала и прочими конструктивными элементами;

- кривошипно-шатунной группой – с коленчатым валом, к которому крепятся шатуны, приводящие в действие поршни, двигающиеся внутри цилиндров; инерция вращения поддерживается маховиком;

- газораспределительным механизмом – системой, подающей в камеры сгорания топливо-воздушную смесь, с отводом выхлопа; включает распределительный вал, клапана, приводимые в действие коромыслами, ремнем или цепью, соединенными с коленвалом;

- топливной системой – подает горючее в камеры сгорания, после обогащения воздухом; включает бак, систему трубок для подвода питающей жидкости, карбюратора или инжектора (с учетом особенностей конструктивного устройства), форсунок, насоса, фильтрующего элемента;

- смазочной системой – с подачей смазки к трущимся деталям; включает масляный насос, приводящийся коленчатым валом, систему патрубков и полостей, фильтр и поддон; предусмотрено устройство «сухого» или «мокрого» картера;

- системой зажигания – для поджигания топливно-воздушной смеси; используется только на бензиновых двигателях, поскольку на дизельных моторах топливо с воздухом воспламеняется самостоятельно, при определенном давлении;

- системой охлаждения – может быть воздушной или жидкостной, для снижения температуры корпуса мотора, чтобы предупредить износ и выход из строя элементов;

- электросистемой – источником электроэнергии, необходимой для работы мотора; включает аккумуляторную батарею, генераторный блок, стартер и проводку с датчиками;

- системой выхлопа – для удаления продуктов сгорания в атмосферу, с доочисткой этой смеси, снижением шума от работы двигателя, фильтрующим элементом.

Конструкция узлов совершенствуется, по мере появления новых материалов и конструктивных решений.

С учетом особенностей конструктивного устройства различных элементов двигателей, важно учитывать такие моменты:

- цилиндры могут выполняться отдельно, с запрессовкой в корпус блока, или совместно с корпусом; моноблочные системы не предусматривают восстановления, в связи с тем, что нельзя заменить гильзу;

- корпуса двигателей изготавливают из сплавов чугуна или алюминия, устойчивых к перепадам температуры и высокому давлению;

- головка блока цилиндров выполняется с ним совместно или в виде отдельной детали; при раздельном исполнении возможно использование разных материалов для головки и блока цилиндров;

- работа кривошипно-шатунного механизма может уравновешиваться балансирными валами, расположенными по сторонам от коленвала и нивелирующими влияние инерционных сил; в результате снижается вибрация и шум, исключаются перегрузки двигателя;

- негативное влияние пружин при быстрой работе двигателя с механическим газораспределительным механизмом снижается за счет десмодромной системы управления мотором – со сложной конфигурацией кулачков;

- зависание клапанов исключается легкими материалами для изготовления этих деталей и пружинных элементов, пневматическим приводом;

- альтернатива традиционной конструкции ГРМ – гильзовый способ, разработанный Найтом; предусматривает использование взамен клапанов скользящих гильз, работающих бесшумно и долговечно; этот способ перестали использовать по причинам большого расхода смазочной жидкости, с разработкой верхнеклапанной конструкции;

- ранние модели двигателей комплектовались не стартерами, а генераторами переменного тока (магнето), приводимыми в действие коленчатым валом; это требовало прокручивания вала двигателя для запуска;

- вредное воздействие на экологию выхлопных газов частично снижается каталитическим нейтрализатором, окисляющим и химически преобразовывающим выхлоп;

- электронные системы дополнительно улучшают работу двигателя; изменение фаз газораспределения изменяет нагрузку на мотор, с учетом включенной передачи, снижая потребление горючего; дезактивация цилиндров регулирует объем камер сжатия, отключая ненужные цилиндры; регулировка степени сжатия изменяет объем камер сгорания, с учетом режимов работы мотора.

Эти и другие особенности конструктивно улучшили работу двигателей внутреннего сгорания.

Дизельные, с воспламенением от сжатия

Дизельный двигатель характеризуется воспламенением топлива без использования свечи зажигания. В разогретый в цилиндре воздух от адиабатического сжатия (до температуры, превышающей температуру воспламенения топлива) через форсунку впрыскивается порция топлива. В процессе впрыскивания топливной смеси происходит его распыление, а затем вокруг отдельных капель топливной смеси возникают очаги сгорания, по мере впрыскивания топливная смесь сгорает в виде факела.

Так как дизельные двигатели не подвержены явлению детонации, характерному для двигателей с принудительным воспламенением, в них допустимо использование более высоких степеней сжатия (до 26), что, в сочетании с длительным горением, обеспечивающим постоянное давление рабочего тела, благотворно сказывается на КПД данного типа двигателей, который может превышать 50 % в случае с крупными судовыми двигателями.

Дизельные двигатели являются менее быстроходными и характеризуются большим крутящим моментом на валу. Также некоторые крупные дизельные двигатели приспособлены для работы на тяжёлых топливах, например, мазутах. Запуск крупных дизельных двигателей осуществляется, как правило, за счёт пневматической схемы с запасом сжатого воздуха, либо, в случае с дизель-генераторными установками, от присоединённого электрического генератора, который при запуске выполняет роль стартера.

Вопреки расхожему мнению, современные двигатели, традиционно называемые дизельными, работают не по циклу Дизеля, а по циклу Тринклера — Сабатэ со смешанным подводом теплоты.

Недостатки дизельных двигателей обусловлены особенностями рабочего цикла — более высокой механической напряжённостью, требующей повышенной прочности конструкции и, как следствие, увеличения её габаритов, веса и увеличения стоимости за счёт усложнённой конструкции и использования более дорогих материалов. Также дизельные двигатели за счет гетерогенного сгорания характеризуются неизбежными выбросами сажи и повышенным содержанием оксидов азота в выхлопных газах.

Видео

Организация процессов в двухтактной схеме

В двухтактном двигателе отсутствует газораспределительный механизм. Точнее, его роль выполняется поршнем и особым образом конфигурированными впускными и выпускными каналами. А чтобы одновременно выполнять процессы впуска свежей смеси и её сжатие, а также очистки цилиндра от отработанных газов, используется не только надпоршневое пространство, но и объём картера двигателя, повышение и понижение давления в котором осуществляется нижней стороной поршня.

Во время первого такта поршень перекрывает продувочное окно в стенке цилиндра и начинает вытеснять продукты выхлопа через выпускное. По мере дальнейшего движения вверх выпуск также закрывается тем же поршнем, надпоршневой объём герметизируется, и начинается сжатие смеси. Заканчивается такт её поджиганием искрой в свече или самопроизвольно от нагрева при сжатии, если это двухтактный дизель (бывают и такие, например, в старых грузовиках, судовых двигателях или авиамоделях).

Второй такт сопровождается расширением горячих продуктов сгорания топлива, которые давят на поршень, совершая полезную работу. Давление под поршнем растёт, поскольку впускной клапан или золотник от карбюратора закрывается. Свежая смесь, набранная в картер при первом такте, сжимается, подготавливаясь к впрыску под давлением через продувочное окно в цилиндр.

Важную роль играет момент одновременного открытия выпускного окна и продувочного. Свежая смесь поступает в цилиндр, вытесняя отработанную. Этот процесс называется продувкой, и от её правильной организации во многом зависит отдача двигателя, его расход топлива и моментная характеристика.

Схем продувки несколько, их применяемость зависит от назначения двигателя, сейчас в основном применяется петлевая трёхканальная продувка, изобретённая немецким инженером Шнюрле, когда поступающая смесь выходит вертикально из двух каналов, отклоняется потоком из третьего, описывает петлю и выталкивает отработанные газы в глушитель. Это наиболее быстрый и эффективный способ очистки цилиндра.

В цилиндре неизбежно или остаётся часть бесполезных газов, или, наоборот, на выхлоп уходит какая-то доля несгоревшей смеси топлива с воздухом. Из-за этого падает топливная экономичность, с чем сражаются разработчики, настраивая схему продувки под все режимы. Особую роль при этом играет объём картера и конструкция клапана на впуске.

Из истории

Первый ДВС являлся силовым агрегатом Де Риваза, по имени его создателя Франсуа де Риваза, родом из Франции, который сконструировал его в 1807 году.

В этом двигателе уже было искровое зажигание, он был шатунный, с поршневой системой, то есть, это своего рода прообраз современных моторов.

Спустя 57 лет соотечественник де Риваза Этьен Ленуар изобрел уже двухтактный агрегат. Этот агрегат имел горизонтальное расположение своего единственного цилиндра, наличествовал искровым зажиганием и работал на смеси светильного газа с воздухом. Работы двигателя внутреннего сгорания в то время хватало уже на малогабаритные лодки.

Еще через 3 года конкурентом стал немец Николаус Отто, детищем которого стал уже четырехтактный атмосферный мотор с вертикальным цилиндром. КПД в данном случае увеличился на 11%, в отличие от кпд двигателя внутреннего сгорания Риваза, он стал 15-процентным.

Чуть позже, в 80-х годах этого же столетия, российский конструктор Огнеслав Костович впервые запустил агрегат карбюраторного типа, а инженеры из Германии Даймлер и Майбах усовершенствовали его в облегченный вид, который стал устанавливаться на мото- и автотехнике.

В 1897 году Рудольф Дизель выводит в свет ДВС по типу воспламенения от сжатия, используя нефть в качестве топлива. Этот вид двигателя стал родоначальником дизельных моторов, использующихся по настоящее время.

История изобретения ДВС

Итак, в связи с тем, что первым двигателем внутреннего сгорания была пушка, необходимо было бы узнать имя изобретателя, но оно, к сожалению, потерялось в веках. Известно, только,что в Европе пушка появилась в 14-м веке, а в восточных странах еще в 13-м.

Христиан Гюйгенс (портрет слева) в начале 17-го века предложил внутрь цилиндра с поршнем насыпать немного пороха. Если этот порох поджечь, то поршень поднимется вверх и шток прикрепленный к поршеню может совершить некоторую работу. Затем аппарат необходимо было разобрать, засыпать новую порцию пороха и продолжить. Шток останавливался в верхнем положении при помощи специального фиксатора.

Конечно, на это сейчас мы смотрим с удивлением, но для 17-го века это был прорыв.

В 1690 году (конец 17-го века) Дени Папен (портрет справа) усовершенствовал эту конструкцию предложив вместо пороха залить на дно цилиндра воду. Если нагреть цилиндр вода испарится превратившись в пар и этот пар совершит работу подняв поршень. Затем поршень можно остудить пар внутри превратится в воду и процесс можно повторить.

Через 15 лет, в 1705 году английский кузнец Томас Ньюкомен предложил машину для откачки воды из шахт. Его аппарат состоял из котла, который производил пар. Пар подавался в цилиндр и там совершал работу. Для быстрого охлаждения цилиндра он применил форсунку, которая впрыскивала холодную воду в этот цилиндр, тем самым охлаждая его. Конечно, периодически приходилось скопившуюся в цилиндре воду выливать, но машина его работала эффективно. Назвать такую машину двигателем внутреннего сгорания сложно, ведь нагрев воды происходит вне цилиндра, но такова история. Весь 18-й век посвящен изобретению конструкций работающих на использовании энергии пара.

Только в 1801 году французский изобретатель Филип Лебон придумал подавать в цилиндр светильный газ в смеси с воздухом и поджигать его там. Он даже получил патент на этот газовый двигатель. Но в связи с тем, что Лебон рано умер (в 1804 году в возрасте 35 лет), довести свое детище до практической модели не успел.

Этьен Ленуар (француз с бельгийскими корнями), придумывал различные механические конструкции, работая на гальваническом заводе. Именно он считается изобретателем первого работающего двигателя внутреннего сгорания.

Доработав идею Лебона, в 1860 году он взял за основу двухходовой поршень, который совершал работу двигаясь как вправо, так и влево. А смесь светильного газа и воздуха он поджигал в отдельной камере при помощи электрической искры. Направляя продукты сгорания (в зависимости от положения поршня) либо в правую, либо в левую полость, как пар у паровоза.

Как видим это опять не совсем похож на современный двигатель в нашем его понимании, но прародитель его это уж точно. Выпустив более 300 таких двигателей, он разбогател и перестал заниматься изобретательством. Изобретенный Августом Николаусом Отто двигатель вытеснил с рынка двигатели Ленуара. Именно Отто предложил и построил четырехтактный двигатель. КПД его двигателя достигал 15%, это почти в 3 раза выше чем у двигателей Ленуара. Кстати сказать современные бензиновые двигатели имеют КПД не выше 36%, это все чего мы достигли за 150 лет работы над двигателями внутреннего сгорания. На этом четырехтактном цикле работают сейчас большинство двигателей.

Только после изобретения двигателей работающих на жидком топливе (керосине и бензине), их вполне уже можно было устанавливать на повозки, что и сделал Карл Бенс в 1886 году.

В компании у Отто работали Готлиб Даймлер (слева) и Вильгельм Майбах ( на фото слева). И хотя предприятие работало прибыльно (двигателей Отто было продано более 42 тысяч штук), применение светильного газа резко сужало сферу применения. Даймлер и Майбах впоследствии организовали производство автомобилей постоянно их совершенствуя. Их имена знают практически все. Ведь именно они придумали автомобиль «Мерседес». Сын Вильгельма Майбаха – Карл (на фото справа), занимался авиационными двигателями, а затем и выпуском знаменитых автомобилей «Майбах».

В 1893 году Рудольф Дизель запатентовал двигатель работающий на отходах производства бензина – солярке.В его двигателе смесь не нужно было воспламенять, она загоралась сама от высокой температуры в цилиндре. Но и смесь воздуха с топливом готовилась несколько по-другому. В его двигателе топливо (солярка) подавалась в цилиндр в конце цикла сжатия специальным насосом. Это было революционным прорывом. Многие современные бензиновые двигатели используют этот метод образования воздушно-топливной смеси. Дизельный же двигатель не претерпел особых изменений.

Наиболее популярные ароматы в машину

Лучшие интерьерные автоматические освежители воздуха

Представленные распылители обладают оригинальным дизайном и превосходно вписываются в самые изысканные интерьеры.

AIC «Ultransmit KW-021»

Рейтинг: 4.9

Открывает номинацию диффузор, выполняющий сразу несколько функций. Он увлажняет и ионизирует воздух, наполняет комнату ароматом и обеспечивает красивую подсветку. Модель выполнена в виде стильной вазы. Покупатели в восторге от света, который она излучает. Таким образом освежитель заменяет полноценный ночник. По желанию можно выбирать яркость света. Модель безопасна в использовании и полезна для общего состояния здоровья. Она положительно влияет на ЦНС человека.

В прибор можно добавлять любимые эфирные масла. Они растворяются в воде и попадают в пространство в виде тумана. Резервуар включает 80 мл. Аэрозоль обслуживает пространство площадью 8 квадратных метров. Допустимо использовать только очищенную воду, жесткая жидкость может испортить мембрану изделия. Цена – 3200 рублей.

-

польза для здоровья;

-

заменяет ночник;

-

безопасность.

-

только для небольшого помещения.

Beurer LA20

Рейтинг: 4.8

Модель светится зеленым, синим и розовым цветами. Она выполнена из матового пластика, который делает излучение немного тусклым. Многие покупатели используют прибор в качестве ночника. Непрерывная работа диспенсера доходит до 6 часов. Стоимость – 2350 рублей.

-

надежное качество;

-

тихая работа;

-

легко мыть;

-

эффектный источник света.

-

аромат слышно рядом с прибором;

-

небольшой резервуар.

Medisana AD620

Рейтинг: 4.7

Следующая строчка обзора принадлежит автоматическому ультразвуковому диспенсеру в виде сферы. Он наполняет помещение приятным ароматом за считанные секунды. Модель излучает т свет пяти цветов. Она бесшумно работает до 27 часов. Выключается изделие, когда вода полностью испаряется. Допустимо выставить таймер на 120 или 240 минут для непрерывной работы. Размера резервуара 0,3 л хватает на весь день.

Изделие оснащено длинным кабелем и издает приятные звуки бурлящей воды. Судя по отзывам, подсветка не раздражает органы зрения, она делает атмосферу уютнее. Есть негативные отзывы о неустойчивости конструкции и неудобных кнопках. Цена – 2060 рублей.

-

приятный звук;

-

красивая подсветка;

-

длинный провод.

-

неудобное управление;

-

неустойчивость;

-

работает от сети.

Remax RT-A700 «Aroma Flowers Lamp»

Рейтинг: 4.7

Переносной аэрозоль с функцией увлажнения имеет оригинальный корпус. Внутри стеклянной лампы красуются цветы и травка. Модель украсит любую комнату или офис. Аэрозоль работает от сети и имеет 2 режима работы. У устройства имеется семицветная подсветка. В качестве источника запаха используются эфирные масла. Их можно выбирать по своему желанию и добавлять в диспенсер.

Объем корпуса всего 100 мл. Его хватит на 6 часов беспрерывной работы. Рассчитан освежитель на площадь размером 10 квадратных метров. К недостаткам стоит отнести необходимость постоянного доливания воды. Цена – 1540 рублей.

Конфигурация двигателя

Двигатели внутреннего сгорания можно классифицировать по их конфигурации, которая влияет на их физические размеры и плавность (с более плавными двигателями, производящими меньше вибрации). Обычные конфигурации включают прямую или линейную конфигурацию, более компактную V-конфигурацию и более широкую, но более гладкую плоскую или боксерскую конфигурацию. Авиационные двигатели также могут принимать радиальную конфигурацию, которая позволяет более эффективно охлаждать. Также использовались более необычные конфигурации, такие как «H», «U», «X» или «W».

Конфигурации с несколькими коленчатыми валами вовсе не обязательно должны иметь головку цилиндров, но вместо этого могут иметь поршень на каждом конце цилиндра, который называется конструкцией с противоположным расположением поршней. Эта конструкция использовалась в дизельном авиационном двигателе Junkers Jumo 205 с использованием двух коленчатых валов, по одному на каждом конце одного блока цилиндров, и наиболее примечательно в дизельных двигателях Napier Deltic, которые использовали три коленчатых вала для обслуживания трех рядов двусторонних цилиндры расположены в равностороннем треугольнике с коленчатыми валами по углам. Он также использовался в локомотивных двигателях с одной банкой и продолжает использоваться для судовых двигателей, как для движителей, так и для вспомогательных генераторов. Роторный двигатель Gnome, использовавшийся в нескольких ранних самолетах, имел неподвижный коленчатый вал и ряд радиально расположенных цилиндров, вращающихся вокруг него.

Более детально в видео: