Зубчатые передачи

Содержание:

- Работа главной передачи

- Формула расчета параметров прямозубой передачи

- Расчет зубчатой передачи

- Конструкция зубчатого колеса

- Основные виды зубчатых передач

- Одинарные главные передачи

- Особенности зубчатого механизма

- Принцип работы

- Изготовление зубчатых колёс

- Модификации и комплектации модели

- Можно ли смешивать масла 5W40 и 5W30

- Расчет параметров

- Достоинства и недостатки

Работа главной передачи

Принцип работы главной передачи достаточно прост: пока автомобиль находится в движении, крутящий момент двигателю передается от коробки передач, затем с помощью главной передачи и дифференциала на ведущие мосты автомобиля. Таким образом, главная передача напрямую изменяет крутящий момент, который передается на колеса автомобиля. В результате меняется и скорость вращения колес.

Главная особенность этой редуктора — передаточное число. Этот параметр отражает соотношение между количеством зубьев ведомой шестерни (соединенной с колесами) и ведущей (соединенного с вторичным валом коробки передач). Чем выше передаточное число, тем быстрее автомобиль разгоняется (увеличивается крутящий момент), но в то же время значение максимальной скорости значительно уменьшается. Уменьшение передаточного числа увеличивает скорость, но автомобиль начинает разгоняться медленнее. Для каждой модели автомобиля передаточное число подбирается с учетом характеристик двигателя, трансмиссии, размера колес, тормозной системы и т. д.

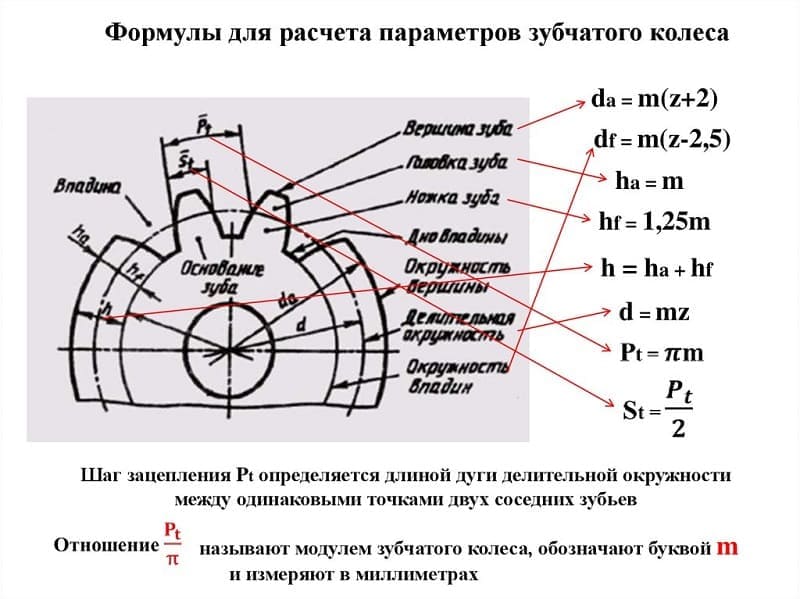

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

π×D=t× z,

проведя преобразование, получим:

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

выполнив преобразование, находим:

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов D e получается равным

где h’- высота головки.

Высоту головки приравнивают к m:

Проведя математические преобразования с подстановкой, получим:

De=m×z+2m = m(z+2),

откуда вытекает:

Диаметр окружности впадин D i соответствует D e за вычетом двух высот основания зубца:

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

Выполнив подстановку в правой части равенства, имеем:

D i = m×z-2×1,25m = m×z-2,5m;

что соответствует формуле:

D i = m(z-2,5m).

Полная высота:

и если выполнить подстановку, то получим:

h = 1m+1,25m=2,25m.

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины s в, получаем формулы для ширины впадины

- для отлитых зубцов: s в =πm-1,53m=1,61m:

- для выполненных путем фрезерования- s в = πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Расчет зубчатой передачи

Перед проектированием следует изучить исходные данные и определиться с условиями планируемой эксплуатации механизма. Учитывается исходный контур, тип и вид передачи, ее расположение в узле, допустимые нагрузки, материал для колесных пар и их термообработка

На этом этапе берется во внимание частота вращения валов и их диаметры, крутящий момент, передаточное число

Чтобы произвести расчет зубчатой передачи, нужно определиться с общим модулем зацепления, числом зубьев для шестерни и колеса, их профилем, углом наклона и расположением. Определяют межосевое расстояние, выбирается ширина зубчатых венцов пары.

Рассчитываются геометрические показатели станочного зацепления, для которого проектируется зубчатая передача. Чертеж должен отображать не менее двух проекций: фронтальный и боковой вид слева с нанесенными промерами. Дополнительно составляется таблица основных геометрических и конструктивных параметров, строятся графики.

Значения рассчитывают по формулам, таблицам, применяют коэффициенты и соотношения, при этом используются исходные данные колеса и шестерни. В алгоритме расчетов для отдельных передач может присутствовать до пятидесяти и более шагов и логических этапов. Оптимальным решением вопроса детального проектирования является использование специализированной компьютерной программы.

Размеры пазов под шпонки или шлицы подбирают по стандартам. На общем плане чертеж монтажа колес на валах разрабатывают отдельно.

Конструкция зубчатого колеса

Несмотря на кажущуюся простоту, в технике принято выделять несколько отдельных частей зубчатого колеса. Как и любое другое колесо, зубчатый вариант в своей основе имеет диск необходимого диаметра. Основной частью является обод, на боковой или торцевой поверхности которого выполнены зубья. Все вместе они образуют так называемый венец зубчатого колеса. Геометрия зубьев различна у разных типов зубчатой передачи. Сам зуб условно разбивается на несколько частей. Наружная часть называется вершиной. Прилегающие к ней боковые поверхности носят название головки зуба. Внутренняя часть именуется ножкой зуба. Две соседние ножки образуют впадину зубчатого колеса.

Для крепления на валу механизма в центре диска изготавливается ступица со сквозным отверстием. Форма отверстия зависит от геометрии сечения вала и может быть цилиндрической, квадратной или многоугольной. При использовании цилиндрических валов, в ступице обычно выполняют шпоночный паз.

С целью уменьшения веса толщина диска колеса выполняется обычно меньше, чем толщина ступицы или обода. Также для этого в теле диска могут присутствовать окна разнообразной формы.

Основные виды зубчатых передач

В различных областях промышленности и приборостроения активно применяются все разновидности зубчатых передач. Ежегодно подобные механизмы производятся миллионными партиями. Сфера их использования настолько обширна, что найти прибор, в работе которого применяется вращательное движение без помощи зубчатых соединений, достаточно проблематично.

По конструктивному исполнению зубчатые передачи подразделяются на следующие категории:

- Цилиндирическая. Используется наиболее часто, так как имеет более простую относительно других типов технологию производства шестерен. Цилиндрическая зубчатая передача применяется для передачи крутящего момента между валами, которые находятся в параллельных плоскостях. Может иметь несколько форм зубьев: прямые, косые и шевронные. Данный вид передач нашел свое применение в двигателях внутреннего сгорания, коробках передач подвижных составов, станков, буров. Он широко распространен в металлургии, машиностроении и других сферах промышленности.

- Коническая. Получила свое название за счет необычной конструкции колесных пар. Имеет форму срезанного конуса, на котором нарезаны зубья. Величина профиля зубьев уменьшается от основания к вершине. Коническая зубчатая передача используется в сложных и комбинированных механизмах, для которых характерны частые изменения нагрузок и углов вращения. Примерами могут служить ведущие мосты автотранспорта, сельскохозяйственной техники или железнодорожных составов, приводы различных промышленных станков.

- Реечная. Используется для преобразования вращательного движения в поступательное, и наоборот. При этом одна из шестерен заменяется плоскостью с нарезанными зубьями. Реечная передача проста в производстве и установке, способна выдерживать значительные нагрузки. В основном она применяется в механизме станков, основанных на поступательном движении: прессы, транспортеры с попеременной подачей, рулевые механизмы управления в переднеприводных автомобилях.

Любой вид зубчатых передач отличается продолжительным эксплуатационным периодом и надежностью работы (при соблюдении определенного уровня нагрузки и своевременном обслуживании). Сравнительно небольшой механизм способен обеспечить высокий КПД, благодаря чему и применяется для широкого круга задач.

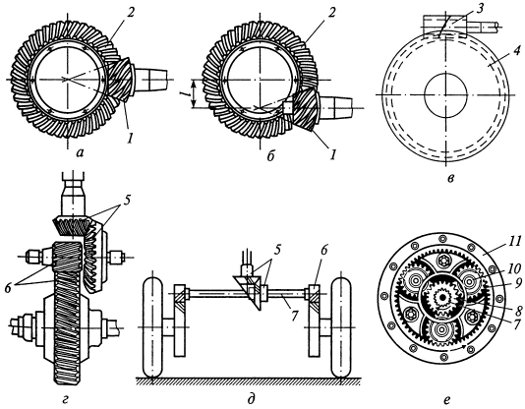

Одинарные главные передачи

Одинарные главные передачи состоят из одной пары шестерен.

Цилиндрическая главная передача применяется в переднеприводных легковых автомобилях при поперечном расположении двигателя и размещается в общем картере с коробкой передач и сцеплением (см. Двухвальные коробки передач ВАЗ и АЗЛК рисунок 2). Ее передаточное число равно 3,5…4,2, а шестерни могут быть прямозубыми, косозубыми и шевронными. Цилиндрическая главная передача имеет высокий КПД — не менее 0,98, но она уменьшает дорожный просвет у автомобиля и более шумная.

Коническая главная передача (рисунок 2, а) применяется на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности. Оси ведущей 1 и ведомой 2 шестерен в конической главной передаче лежат в одной плоскости и пересекаются, а шестерни выполнены со спиральными зубьями. Передача имеет повышенную прочность зубьев шестерен, небольшие размеры и позволяет снизить центр тяжести автомобиля. КПД конической главной передачи со спиральным зубом 0,97…0,98. Передаточные числа конических главных передач 3,5…4,5 у легковых автомобилей и 5…7 у грузовых автомобилей и автобусов.

Рисунок 2 — Главные передачи а, б, в — одинарные; г, д — двойные; е — редуктор; 1 — ведущая шестерня; 2 — ведомая шестерня; 3 — червяк; 4 — червячная передача; 5 — коническая шестерни; 6 — цилиндрические шестерни; 7 — полуось; 8 — солнечная шестерня; 9 — сателлит; 10 — ось; 11 — коронная шестерня; l – гипоидное смещение

Гипоидная главная передача (рисунок 2, б) имеет широкое применение на легковых и грузовых автомобилях. Оси ведущей 1 и ведомой 2 шестерен гипоидной главной передачи в отличие от конической не лежат в одной плоскости и не пересекаются, а перекрещиваются. Передача может быть с верхним или нижним гипоидным смещением l. Гипоидная главная передача с верхним смещением используется на многоосных автомобилях, так как вал ведущей шестерни должен быть проходным, а на переднеприводных автомобилях — исходя из условий компоновки. Главная передача с нижним гипоидным смещением широко применяется на легковых автомобилях.

Передаточные числа гипоидных главных передач легковых автомобилей 3,5…4,5, а грузовых автомобилей и автобусов 5…7. Гипоидная главная передача по сравнению с другими более прочная и бесшумная, имеет высокую плавность зацепления, малогабаритная и ее можно применять на грузовых автомобилях вместо двойной главной передачи. Она имеет КПД, равный 0,96…0,97. При нижнем гипоидном смещении имеется возможность ниже расположить карданную передачу и снизить центр тяжести автомобиля, повысив его устойчивость. Однако гипоидная главная передача требует высокой точности изготовления, сборки и регулировки. Она также требует из-за повышенного скольжения зубьев шестерен применения специального гипоидного масла с сернистыми, свинцовыми, фосфорными и другими присадками, образующих на зубьях шестерен прочную масляную пленку.

Червячная главная передача (рисунок 2, в) может быть с верхним или нижним расположением червяка 3 относительно червячной шестерни 4, имеет передаточное число 4…5 и в настоящее время используется редко. Ее применяют на некоторых многоосных многоприводных автомобилях. По сравнению с другими типами червячная главная передача меньше по размерам, более бесшумна, обеспечивает более плавное зацепление и минимальные динамические нагрузки. Однако передача имеет наименьший КПД (0,9…0,92) и по трудоемкости изготовления и применяемым материалам (оловянистая бронза) является самой дорогостоящей.

Особенности зубчатого механизма

Ременная передача предполагает наличие между шкивами на связанных валах промежуточного звена – гибкого ремня. Зубчатый механизм от такого соединения отличается наличием на поверхности сопряженных деталей зубьев зацепления. По профилю и размеру они идентичны.

Головка зуба колеса входит в зацепление с повторяющей ее профиль впадиной на шестерне. При вращении ведущего вала ведомый проворачивается в противоположную сторону. Между ними конструктивно предусмотрен минимально возможный зазор, обеспечивающий скольжение, тепловое расширение и смазку для недопущения заклинивания. При этом ведущая часть парного механизма называется колесом, а ведомая – шестерней.

У ременной передачи плоскость зацепления ремня со шкивом составляет не менее трети длины окружности. В зубчатом механизме между ведущим колесом и ведомой шестерней под нагрузкой в постоянном контакте находится одна пара зубьев. Колеса и шестерни на валах обычно монтируются на шпоночном соединении.

Принцип работы

В большинстве случаев генератор энергии и конечный агрегат имеют разные характеристики. Они отличаются по скорости вращения, мощности, углу приложения усилия. Чтобы обеспечить доставку крутящего момента от двигателя до конечного агрегата, необходимо использовать промежуточные модули, способные передавать усилие с минимальными потерями.

Такими модулями служат зубчатые колеса (шестерни). Они представляют собой диск с зубьями, расположенный на цилиндрической или конической поверхности. Обычно они используются парами разного диаметра с одинаковым количеством зубьев.

Во время работы механизма зубья двух шестерен сцепляются. Головка зуба входит в зацепление с повторяющим ее форму углублением на соседней шестерне. При проворачивании ведущего вала ведомый начинает вращаться в противоположную сторону.

Таким образом, вращающий момент передается от одного элемента к другому. Если диаметр ведущего колеса больше, то вращающий момент ведомого колеса уменьшается, и наоборот.

Изготовление зубчатых колёс

Существует несколько методов изготовления колес.

Метод обката

В настоящее время является наиболее технологичным, а поэтому и самым распространённым способом изготовления зубчатых колёс. При изготовлении зубчатых колёс могут применяться такие инструменты, как гребёнка, червячная фреза и долбяк.

Метод обката с применением гребёнки

Изготовление шестерни.

Изготовление зубчатого колеса.

Режущий инструмент, имеющий форму зубчатой рейки, называется гребёнкой. На одной стороне гребёнки по контуру её зубьев затачивается режущая кромка.

Заготовка накатываемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложные перемещения, состоящие из поступательного движения перпендикулярно оси колеса и возвратно-поступательного движения (на анимации не показано), параллельного оси колеса для снятия стружки по всей ширине его обода. Относительное движение гребёнки и заготовки может быть и иным, например, заготовка может совершать прерывистое сложное движение обката, согласованное с движением резания гребёнки.

Заготовка и инструмент движутся на станке друг относительно друга так, как будто происходит зацепление профиля нарезаемых зубьев с исходным производящим контуром гребёнки.

Метод обката с применением червячной фрезы

Помимо гребёнки в качестве режущего инструмента применяют червячную фрезу. В этом случае между заготовкой и фрезой происходит червячное зацепление.

Метод обката с применением долбяка

Зубчатые колёса также долбят на зубодолбёжных станках с применением специальных долбяков.

Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов.

При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей на один шаг. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Литейная форма для бронзового храпового колеса (Китай, династия Хань. (206 до н. э. — 220 н. э.)).

Метод копирования (Метод деления)

Дисковой или пальцевой фрезой нарезается одна впадина зубчатого колеса. Режущая кромка инструмента имеет форму этой впадины. После нарезания одной впадины заготовка поворачивается на один угловой шаг при помощи делительного устройства, операция резания повторяется.

Метод применялся в начале XX века. Недостаток метода состоит в низкой точности: впадины изготовленного таким методом колеса сильно отличаются друг от друга.

Горячее и холодное накатывание

Процесс основан на последовательной деформации нагретого до пластического состояния слоя определенной глубины заготовки зубонакатным инструментом. При этом сочетаются индукционный нагрев поверхностного слоя заготовки на определенную глубину, пластическая деформация нагретого слоя заготовки для образования зубьев и обкатка образованных зубьев для получения заданной формы и точности.

Изготовление конических колёс

Технология изготовления конических колёс теснейшим образом связана с геометрией боковых поверхностей и профилей зубьев.

Способ копирования фасонного профиля инструмента для образования профиля на коническом колесе не может быть использован, так как размеры впадины конического колеса изменяются по мере приближения к вершине конуса. В связи с этим такие инструменты, как модульная дисковая фреза, пальцевая фреза, фасонный шлифовальный круг, можно использовать только для черновой прорезки впадин или для образования впадин колёс не выше восьмой степени точности.

Для нарезания более точных конических колёс используют способ обкатки в станочном зацеплении нарезаемой заготовки с воображаемым производящим колесом. Боковые поверхности производящего колеса образуются за счёт движения режущих кромок инструмента в процессе главного движения резания, обеспечивающего срезание припуска. Преимущественное распространение получили инструменты с прямолинейным лезвием. При прямолинейном главном движении прямолинейное лезвие образует плоскую производящую поверхность. Такая поверхность не может образовать эвольвентную коническую поверхность со сферическими эвольвентными профилями. Получаемые сопряжённые конические поверхности, отличающиеся от эвольвентных поверхностей, называют квазиэвольвентными.

Модификации и комплектации модели

За 37 лет выпуска этой спецтехники конструкторы производили доработки на агрегатах и теперь, благодаря хорошим ходовым, маневренным и тяговым качествам, а также возможностям смены навесного оборудования применение этого трактора расширилось.

Его используют не только в лесозаготовительном деле, но и в других областях хозяйственной деятельности. Всего за этот период было выпущено две модификации ТДТ-55:

- ТДТ-55А-05 – эта модель имеет более современный сильный дизель Д-245Л, развивающий мощность 100 лошадиных сил и имеющий максимальную скорость больше 15 км/ч, кроме того, меньшее давление гусениц на грунт – 0,4 Мпа;

-

ЛХТ-55 – на этой модели установили самосвальную стальную платформу, передний и задний ВОМ и навесное подъемное оборудование.

Предназначается этот трактор для лесовосстановительных работ, а также для чистки лесосек, вырубок и других производственных площадок.

Базовый трактор ТДТ-55 и две его модификации используют как рабочие машины широкого применения в разных сферах деятельности:

- при трелевочных работах во время валки леса;

- как пакетирующие машины при лесозаготовительных работах;

- как бесчокерные трелевочники;

- при сучкорезных работах;

- в качестве погрузочных, землеройных или дорожно-строительных машин при работе на сложных грунтах или в местностях, поросших густой растительностью;

- из-за уникальных качеств этот трактор достаточно часто применяют при проведении геологоразведочных работ;

- при любой лесохозяйственной деятельности.

Большую популярность ТДТ-55 получил по причине своей простоты в использовании, возможности сделать ремонт в самых сложных условиях, а больше всего – из-за высокой работоспособности узлов и агрегатов.

Кроме того, запчасти к этим тракторам достаточно доступны для приобретения и относительно недороги.

Производители смогли добиться такой долговечности от конструкции и агрегатов за счет того, что использовали самые высокопрочные и надежные материалы, а также постоянно работали над упрощением механизмов.

На сегодняшний день на тракторном рынке имеются аналоги ТДТ-55. Это «Онежец-300», ТЛТ-100А, Т-147, ТТ-4М-23К и «Беларус-1502».

Можно ли смешивать масла 5W40 и 5W30

Иногда возникает ситуация, когда в двигателе падает уровень масла, и его нужно срочно долить. Можно ли смешать эти два автомасла, если используется одно, а в наличии имеется другое? Это сложный вопрос, который может иметь важные последствия.

Дело в том, что смешивать минеральный продукт можно только с минеральным, а синтетический – только с синтетическим. У них слишком большие отличия на химическом уровне, и после смешивания может образоваться пена, выпасть осадок, да и смазочные характеристики такой смеси нарушатся.

Поэтому так делать в принципе нельзя. Однако бывают аварийные ситуации, когда другого выхода просто нет. Тогда можно пойти на риск, но все-таки желательно, чтобы разные масла были одного производителя, чтобы хотя бы присадки были примерно идентичными. Если же производители разные, то смешивать можно только масла на одинаковой основе – чтобы оба были синтетические, или оба минеральные. Но ездить на такой смеси долго нельзя – при первой же возможности её нужно слить и заменить на однородное масло. Может потребоваться промывка фильтров и двигателя.

Использовать же 5W40 вместо 5W30 можно, если это не смесь. Но нужно учитывать, что вязкость у них несколько отличается в различных условиях, поэтому лучше почитать инструкцию к своему автомобилю – там есть рекомендации, какое автомасло подойдёт лучше.

Расчет параметров

Расчет параметров зубчатых колес выполняют комплексно, для всей передачи. Необходимость расчета отдельного колеса возникает только в процессе ремонта оборудования с неизвестными данными. Расчет начинают с определения требуемого числа зубьев и модуля зацепления. Для того чтобы узнать значение модуля, предварительно проводят расчеты на прочность, исходя из срока службы и выбранного материала будущего механизма. Также на этом этапе рассчитывают межосевое расстояние между колесами. На основе полученных данных выносливости зубьев вычисляется минимально допустимая величина модуля зацепления. Конкретное его значение выбирается на основе таблиц, приведенных в справочной литературе. Далее, используя требуемое передаточное отношение, производится вычисление числа зубьев на сопрягаемых колесах.

При известном модуле зацепления и количестве зубьев шестерни и колеса, доступно произвести вычисление геометрических размеров отдельных деталей. Основные диаметры и профиль зуба передачи рассчитываются с использованием несложных арифметических действий. Сложные операции потребуются только для ограниченного числа параметров. Для цилиндрического прямозубого колеса тригонометрические функции содержат только формулы расчета делительного диаметра. При проектировании других типов зубчатых колес, используют тот же математический аппарат, что и для прямозубых, но с добавлением расчетов, учитывающих иную геометрию деталей. Результаты расчетов используют для построения чертежей будущих шестерен, а также при вычислении параметров редукторов.

Заключительным этапом расчета зубчатой передачи становится окончательная проверка механизма на прочность. Если результаты этих вычислений укладываются в принятые нормативы, то полученные значения величин можно использовать для изготовления готового механизма. В противном случае может потребоваться выполнить новый расчет, изменив исходные данные, например, увеличить геометрические размеры, либо поменять тип зубчатой передачи или количество ступеней редуктора.

Достоинства и недостатки

Рассматриваемое устройство характеризуется довольно большим количеством достоинств и недостатков, которые во многом определяют область применения. К преимуществам отнесем следующие моменты:

- Длительный эксплуатационный срок и высокая надежность. Применение стали в качестве основного материала при изготовлении механизма определяет то, что оно может прослужить в течение длительного периода. Поверхность зуба дополнительно закаливается для снижения степени износа.

- При правильном и своевременном обслуживании эксплуатационный срок существенно увеличивается. Примером можно назвать применение смазывающего масла, его подачу в зону контакта.

- Устройство характеризуется небольшими размерами. За счет этого повышается КПД зубчатой передачи.

- Передача может применяться для изменения скорости в достаточно большом диапазоне.

- При правильном выборе колес можно исключить вероятность воздействия на поверхность чрезмерной нагрузки.

Коэффициент КПД может варьировать в достаточно большом диапазоне, зачастую он ниже 70%.

Недостатков у зубчатой передачи также довольно много. Основными можно назвать следующие моменты:

- При высокой скорости вращения появляется сильный шум, который может создавать массу дискомфорта.

- Устройство не может быстро реагировать на изменение нагрузок.

- Основные элементы дороги в изготовлении, получить их можно только при применении специального оборудования.

В заключение отметим, что привод угловой зубчатой передачей зачастую является незаменимым устройством. В большинстве случаев основные элементы зубчатой передачи изготавливаются в зависимости от того, какое устройство нужно получить. Большая доля производственной деятельности машиностроительных заводов связана с непосредственным производством зубчатых колес различного типа.