Углеродное волокно

Содержание:

- Свойства

- Автомобиль из прошлого века

- Свойства виниловой пленки

- Спортивные автомобили

- Свойства углеродных волокон

- Виды карбоновой пленки

- Примечания

- Необходимые инструменты

- Топовые производители карбоновой пленки

- Методы изготовления

- Разновидности карбоновой пленки

- Углеродное волокно-производство

- Применение углепластиков

- Технология производства

- Вы слышали про углепластик или карбон?

- Заключение

Свойства

УВ имеют исключительно высокую теплостойкость: при тепловом воздействии вплоть до 1600—2000 °С в отсутствие кислорода механические показатели волокна не изменяются. Это предопределяет возможность применения УВ в качестве тепловых экранов и теплоизоляционного материала в высокотемпературной технике. На основе УВ изготавливают углерод-углеродные композиты, которые отличаются высокой абляционной стойкостью. УВ устойчивы к агрессивным химическим средам, однако окисляются при нагревании в присутствии кислорода. Их предельная температура эксплуатации в воздушной среде составляет 300—370 °С. Нанесение на УВ тонкого слоя карбидов, в частности SiC, или нитрида бора позволяет в значительной мере устранить этот недостаток. Благодаря высокой химической стойкости УВ применяют для фильтрации агрессивных сред, очистки газов, изготовления защитных костюмов и др. Изменяя условия термообработки, можно получить УВ с различными электрофизическими свойствами (удельное объёмное электрическое сопротивление от 2·10−3 до 106 Ом/см) и использовать их в качестве разнообразных по назначению электронагревательных элементов, для изготовления термопар и др.

Активацией УВ получают материалы с большой активной поверхностью (300—1500 м²/г), являющиеся прекрасными сорбентами. Нанесение на волокно катализаторов позволяет создавать каталитические системы с развитой поверхностью.

Обычно УВ имеют прочность порядка 0,5—1 ГПа и модуль 20—70 ГПа, а подвергнутые ориентационной вытяжке — прочность 2,5—3,5 ГПа и модуль 200—450 ГПа. Благодаря низкой плотности (1,7—1,9 г/см³) по удельному значению (отношение прочности и модуля к плотности) механических свойств лучшие УВ превосходят все известные жаростойкие волокнистые материалы. Удельная прочность УВ уступает удельной прочности стекловолокна и арамидных волокон. На основе высокопрочных и высокомодульных УВ с использованием полимерных связующих получают конструкционные углеродопласты. Разработаны композиционные материалы на основе УВ и керамических связующих, УВ и углеродной матрицы, а также УВ и металлов, способные выдерживать более жёсткие температурные воздействия, чем обычные пластики.

Автомобиль из прошлого века

Легковой автомобиль Honda Civic – очень хорошо известная модель во всем мире, под этим именем она производится с 1972 года.

Машина первого поколения отличалась очень компактными размерами и угловатыми формами, сейчас Цивик – это авто с богатым оснащением, изысканным дизайном и замечательными техническими характеристиками.

Свойства виниловой пленки

Карбоновая пленка на передней панели салона автомобиля

Производители и сами автолюбители отмечают следующие свойства и характеристики виниловой самоклеющейся пленки:

- защищает от сколов, царапин, повреждений кузова и салона;

- с легкостью маскирует уже имеющиеся повреждения кузова или отдельных частей;

- не поддается влиянию температурных перепадов;

- – легко удаляется с авто, не оставляя на лаковом покрытии машины следов клея;

- надежность покрытия;

- толщина пленки гарантирует высокую степень прочности покрытия;

- обладает высокой степенью растяжения. Это свойство позволяет оклеивать любые поверхности;

- срок эксплуатации данного материала составляет порядка 10 лет.

Обратите внимание, что кроме защиты частей машины от механических повреждений, такая пленка также защита пластика от ультрафиолета

Спортивные автомобили

Свойства углеродных волокон

По сравнению с обычными конструкционными материалами, например, алюминием или сталью, композиты с углеродными волокнами обладают некоторыми весьма полезными свойствами:

Они имеют исключительно высокую термостойкость

— в инертных средах или в вакууме до 3000°С

(температура плавления стали 1500°С)

— на воздухе до 450°С

Удельное электрическое сопротивление можно задать:

— от 0,02 Ом*м*10-6 (сопротивление меди)

— до 1,0 Ом*м*109 (сопротивление полупроводника)

Благодаря своим характеристикам:

— большой активной поверхности до 2500 м2/гр (2 гр. имеют площадь футбольного поля!)

— невероятной прочности (3,6 Гн/м2) в 2 раза выше прочности стали (1,8 Гн/м2) и при этом в 4 миллиона раз легче стали (плотность 1,9 г/м3,а плотность стали 7,82 т/м3)

— и являющиеся прекрасными сорбентами (1 гр. поглощает до 50 гр. нефтепродуктов) — углеродные волокона превосходят все известные жаростойкие волокнистые материалы!

Это предопределяет возможность применения углеродных волокон в качестве тепловых экранов и теплоизоляционного материала в высокотемпературной технике.

Виды карбоновой пленки

С увеличением спроса на данный тип автомобильных товаров увеличилось количество производителей. Каждый месяц выпускаются новые расцветки, но стандартных видов всего несколько.

Разновидности карбоновых пленок

Наиболее распространенным типом считается пленка 2D. Она проста в производстве и стоит недорого. Изображение напечатано на материале и визуально имитирует карбоновую поверхность. Чтобы защитить состав от быстрого износа и всевозможных повреждений, на него наносят дополнительный ламинированный слой. То есть вся технология заключается в 2D печати узора карбонового покрытия, и нанесении специального защитного слоя.

Следующий вариант пленки – карбон 3D. Как правило, данный материал используется исключительно на отдельных элементах кузова транспортного средства. Она имеет рельефную поверхность. Визуально, подобный вид изделия в точности копирует фактуру карбона благодаря трехмерному изображению.

Вдобавок, качество заготовки можно оценить наощупь. Прикасаясь к поверхности можно почувствовать отдельные микроскопические полоски. В результате получается качественная поверхность, которая может изменять оттенок при взгляде на нее под разными ракурсами.

Более высокая цена у рулонов с 4D изображением. Такой материал практически не встречается в обычных магазинах. Чтобы приобрести 4D пленку карбон для авто нужно обратиться в специализированный сервис. Как правило, такие точки продажи качественных элементов для проведения ремонта и тюнинга работают в крупных городах. Ассортимент в них всегда большой.

Существует и усовершенствованные разновидности пленки карбон – 5D и 6D. Визуально такой слой смотрится на поверхности транспортного средства немного богаче предыдущих вариантов. Хотя, состоит он из тех же компонентов:

- Подложка;

- Качественная пленка;

- Прочный слой защиты.

Стоит современный материал достаточно дорого. Поэтому преимущественное количество владельцев использует пленку под карбон для салона автомобилей.

Чем отличаются 2D, 3D, 4 D, 5D и 6D карбоновые пленки визуально и на ощупь смотрите в видео:

Примечания

Необходимые инструменты

Топовые производители карбоновой пленки

Пленочные материалы под карбон выпускают многие американские, европейские и азиатские производители. Надежные и износостойкие изделия встречаются и среди китайских брендов. Вот производители, выпускающие продукцию, достойную внимания автолюбителей.

V3D

Наклейки этого бренда обеспечивают покрытие 3D. Оно долговечное и имеет приятную структуру с достоверной имитацией карбона.

KPMF

Производитель на рынке автотоваров более двадцати лет. Он выпускает множество материалов разных цветов и структуры. Есть матовая и глянцевая продукция. Встречаются изделия с блестками и иными эффектами. Компания изготавливает покрытия для разных видов работ.

Авто в карбоне

Среди них есть как для оклейки кузова целиком, так и для нанесения на простые либо сложные поверхности. Цена такой карбоновой пленки на машину велика. Погонный метр стоит в районе 3500 рублей.

Hexis

Марка из Франции с более чем двадцатилетней историей. Выпускает наклейки всевозможных оттенков и с разными эффектами. Есть как матовые, так и глянцевые изделия. Они обладают декоративным эффектом и защитными свойствами.

Пленка марки Hexis

Изделия относятся к премиум-классу. Поэтому цена данной карбоновой пленки для авто достигает 100000 и более рублей за погонный метр. Но есть у этой марки и линейка относительно бюджетной продукции, которая также обладает высокими характеристиками качества.

«Оракал»

Немецкая фирма, выпускающая карбоновые матовые и глянцевые покрытия. Они отлично держатся на поверхности и долго не теряют своих качеств. Богатая цветовая гамма, доступные цены – это то, за что любят владельцы автомобилей данный бренд. Его изделия востребованы российскими владельцами машин.

TR1

Изделия этого производителя известны дешевизной и качеством. Они долговечны и обеспечивают хорошую защиту кузовных элементов от влияния внешних факторов.Считается аналогом материалов марки 3M. Наклейки легко переносят высокие и низкие температуры.

Подходят для поклейки на мелкие детали и на весь кузов авто. Удаляются, не оставляя следов и повреждений ЛКП.

MxP Max Plus

Материалы этого бренда славятся качеством и невысокой ценой. Они одни из самых дешевых на рынке. Наклейки долговечны и легко удаляются, не оставляя следов. Производитель выпускает продукцию разной фактуры. Она имеет повышенную толщину. Поэтому изделия плохо клеятся на небольшие поверхности со сложной геометрией. Страдают от механических повреждений, даже незначительных.

Методы изготовления

Карбонопластики, а именно так еще называют композитные материалы из переплетенных нитей углеродного волокна, могут быть изготовлены 3-мя способами:

- метод ручной формовки;

- способ вакуумной формовки;

- изготовление с выпеканием в автоклавах.

Изготовление карбоновых элементов в промышленных масштабах требует дорогостоящего оборудования, поэтому в домашних условиях карбон можно произвести только методом ручной либо вакуумной формовки.

Что нужно для изготовления

Для изготовления карбона вам потребуется:

- углеродное волокно. Различается способом плетения и плотностью, измеряющейся в граммах на метр квадратный (гр/м2);

- разделитель (к примеру, Loctite 770 NC). Применяется для легкого разделения карбонового элемента и матрицы после высыхания. Материал наносится на матрицу детали либо горизонтальную поверхность, на которую будет укладываться лицевой слой карбонового элемента. Лицевой слой может быть только один, если на обратной стороне не требуется создание красивой карбоновой текстуры;

- матрица. Для создания горизонтальных деталей можно использовать кусок стекла либо зеркала. Поверхность должна быть как можно ровнее, так как все дефекты покрытия отформуются на изготовленной детали;

- эпоксидная смола (к примеру, EPR 320);

- отвердитель к смоле (как вариант – EPH 294);

- инструмент для выкройки углеродного волокна. Можно использовать обычные ножницы, но будьте готовы к тому, что резка волокна быстро затупит инструмент. Если планируете изготавливать карбоновые детали серийно, рекомендуем купить электроножницы (эффективность продемонстрирована на видео).

Метод ручной формовки

Методика производства достаточно проста:

- поверхность матрицы очищается от всех загрязнений;

- равномерно по всех поверхности, в несколько тонких слоев наносится разделитель;

- на поверхность наносится слой приготовленной смолы;

- укладывается слой углеродистой ткани;

- волокно пропитывается эпоксидной смолой. Между первым слоем и матрицей, а также между последующими слоями не должно быть пузырей воздуха. Распределять смолу можно обычной кисточкой, пузыри воздуха удобно выгонять валиком;

- накладывается следующий слой, после чего процедура повторяется до набора необходимой толщины детали;

- после укладки финального слоя горизонтальные детали можно спрессовать ответным куском стекла либо зеркала. В таком случае обе стороны детали получат глянцевую поверхность и четкую структуру карбона.

Поскольку стоимость углеродного волокна нельзя назвать демократичной, между первым и последним слоем углеродной ткани можно укладывать стекловолокно. Стеклоткань не должна быть грубой, чтобы не нарушать финальную форму.

Метод вакуумной формовки

Помимо стандартного набора материалов и инструментов, для изготовления карбоновых элементов методом вакуумной инфузии вам потребуются:

- жертвенная ткань;

- проводящая сетка. Используется для распределения смолы и отвода воздуха;

- вакуумная пленка. Использовать обычную пленку нельзя, так как она не способна выдержать высокую температуру и не обладает высокой способностью к растяжению;

- вакуумный насос. Для изготовления небольших деталей подойдет простой одноступенчатый масляный насос;

- герметизирующий жгут;

- спиральная трубка для подачи смолы и забора воздуха;

- вакуумная трубка;

- зажимы для трубок (струбцины);

- вакуумная ловушка. Используется в качестве уловителя эпоксидной смолы, попадание которой в вакуумный насос выведет его из строя. Соорудить ловушку можно своими руками из подручных средств.

Технология вакуумной инфузии предполагает сборку «бутерброда» из карбоновой ткани и помещения его в герметичное пространство. После укладки происходит откачка воздуха и подача к заготовке смолы. Пропитанную смолою ткань оставляют под вакуумом на 20-30 минут, герметизируя трубки подачи смолы и отбора воздуха. Для начального отвержения достаточно 24 часа и комнатной температуры, после чего деталь из карбона следует отправить на постотвержение в духовой шкаф. Расписывать метод вакуумной инфузии в деталях мы не стали, так как процесс подробно показан на видео.

Разновидности карбоновой пленки

По качеству имитации карбонового композита данный материал разделяют на несколько категорий:

- Самый недорогой и простой в производстве тип обозначается индексом «2D». Такая пленка имитирует поверхность композита только визуально, поскольку ее декоративный слой представляет собой просто картинку.

- Покрытие класса «3D» имитирует не только окраску поверхности, но и текстуру на ощупь. Для создания такого эффекта в декоративный слой вводят рельефные элементы. Проведя рукой по поверхности такой пленки, можно ощутить узкие полоски. Внешний вид поверхности меняется при взгляде под разными углами. Эти эффекты позволяют более полно имитировать текстуру композита.

- Профессиональная пленка «4D» – новое слово в искусстве имитации. Ее отличие состоит в том, что рельефные элементы имеют форму не полос, а полусфер, что позволяет передать текстуру карбонового композита более точно. Пленка «Карбон 4D» почти не встречается в розничной продаже. Ее можно заказать в крупных специализированных магазинах или тюнинг-сервисах.

Пленка от разных производителей обеспечивает разное качество имитации даже внутри одного класса качества. Так, материал «карбон 3D» от компании Eclat отличает пониженная зернистость по сравнению с пленками этого же класса от 3M или Graphjet. Оценить качество каждой пленки и выбрать оптимальный вариант помогут демонстрационные образцы. Посмотреть их можно в магазине, торгующем пленкой, или в сервисе, занимающемся наклеиванием такого покрытия.

Углеродное волокно-производство

Столь высокую стоимость углеродного волокна обуславливает сложность и энергоемкость процесса его получения. Смысл процесса состоит в поэтапной чистке углеродосодержащих нитей от ненужных атомов, оставляя в конце процесса до 99% углерода в объеме нити.

УВ получают путем термического разложения (пиролизом) исходных нитей: гидратоцеллюлозных, полиакрилонитрильных (ПАН). Так же нефтяных или каменноугольных пеков. В настоящее время, промышленное значение имеет производство УВ на базе вискозы или ПАН.

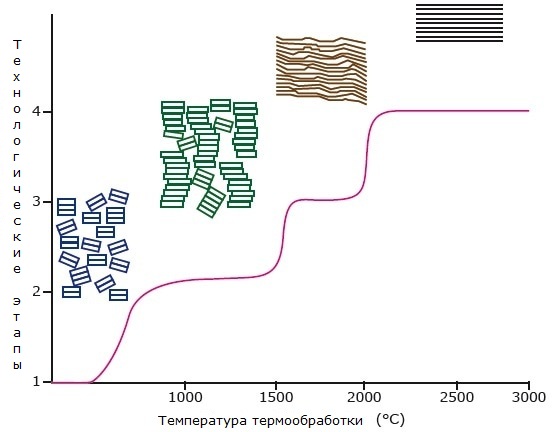

Процесс получения УВ на основе ПАН

Следует заметить, что химический состав и структура УВ зависит от состава исходного сырья.

В первую очередь, полиакриловые жгуты подвергают окислению, проводя термическую обработку на воздухе при температуре около 200 °С.

Окисленный ПАН так же представляет интерес в некоторых сферах производства как термостойкий и трудно горючий материал.

После окисления, полотно проходит через печи карбонизации (около 1500 °С) и графитизации (около 3000 °С). На этой стадии удаляются остатки водорода и гетероатомов, происходит образование двойных связей между атомами углерода. Процессы карбонизации и графитизации проводятся в инертной среде.

В завершении процесса карбонизации (в некоторых случаях стадия графитизации может исключаться) жгут имеет готовый химический состав и структуру, но проходит еще ряд этапов для повешения адгезии с матрицей:

— обработка поверхности. Поверхность карбонового полотна вследствие данной реакции становится «шероховатой». Обнажая атомы углерода и создавая свободные функциональные группы способные к ионному обмену.

— нанесение ПАВ (поверхностно активное вещество). Оно же, так называемое аппретирование. В качестве аппрета чаще наносятся эпоксидные смолы без отвердителя. Аппрет защищает от истирания в процессе хранения, транспортировки и текстильной переработки. Вытесняет из пор влагу и воздух.

Этап сушки после нанесения аппрета является завершающим этапом, после которого жгуты наматываются на бобины (обычно массой до 8 кг).

Применение углепластиков

Углепластик (карбон) имеет невероятно широкую сферу применения. Углеродные материалы и изделия из них можно встретить в самых разнообразных отраслях промышленности.

В строительстве, например, углеродные ткани применяются в Системе внешнего армирования. Использование углеродной ткани и эпоксидного связующего при ремонте несущих конструкций (мостов, промышленных, складских, жилых зданий) позволяет проводить реконструкцию в сжатые сроки и со значительно меньшими трудозатратами по сравнению с традиционными способами. При этом, хотя срок ремонта снижается в разы, срок службы конструкции увеличивается также в несколько раз. Несущая способность конструкции не просто восстанавливается, но и увеличивается в несколько раз.

В авиации углеродные материалы используются для создания цельных композитных деталей. Сочетание легкости и прочности получаемых изделий позволяет заменить алюминиевые сплавы углепластиковыми. Композитные детали, при их весе в 5 раз меньшем, чем аналогичных алюминиевых, обладают большей прочностью, гибкостью, устойчивостью к давлению и некоррозийностью.

В атомной промышленности углепластики используются при создании энергетических реакторов, где основным требованием к используемым материалам является их стойкость к высоким температурам, высокому давлению и радиационная стойкость

Кроме этого, в атомной отрасли особое внимание отдается общей прочности внешних конструкций, поэтому Система внешнего армирования также имеет обширное применение

В автомобилестроении карбон (или углепластик) используется для производства как отдельных деталей и узлов, так и для автомобильных корпусов целиком. Высокое отношение прочности к весу позволяет создавать безопасные, и в то же время экономичные автомобили: снижение веса автомобиля за счет углепластиков на 30 % позволяет снизить выброс CO2 в атмосферу на 16% (!), благодаря снижению расхода топлива в несколько раз.

В гражданской аэрокосмической отрасти композиционные материалы занимают очень прочные позиции. Высокие нагрузки космических полетов ставят соответствующие требования и материалам, которые используются при производстве деталей и узлов. Углеродные волокна и материалы из них, а также из карбидов работают в условиях высоких температур и давления, при высоких вибрационных нагрузках, низких температурах космического пространства, в вакууме, в условиях радиационного воздействия, а также воздействия микрочастиц и т.п.

В судостроении высокая удельная прочность, коррозионная стойкость, низкая теплопроводность, немагнитность и высокая ударостойкость делают углепластики лучшим материалом для проектирования и создания новых материалов и конструкций из них. Возможность сочетать в одном материале высокую прочность и химическую инертность, а также вибро-, звуко- и радиопоглощение обуславливает выбор именно этого материала для изготовления конструкций различных видов гражданских судов.

Одной из наиболее значимых областей применения углеродных материалов в мировой практике является ветроэнергетика. В нашей стране эта отрасль находится, по сути, в стадии зарождения, в то время как во всем мире ветряки появляются и в незаселенных районах, и в прибрежных зонах, и на морских платформах. Легкость и непревзойденные показатели прочности на изгиб углепластиков позволяют создавать более длинные лопасти, которые, в свою очередь, обладают большей энергопроизводительностью.

В железнодорожной отрасли углепластики имеют широкое применение. Легкость и прочность материала позволяет облегчить конструкцию железнодорожных вагонов, снизив тем самым общий вес составов, что позволяет в дальнейшем как увеличивать их длину, так и улучшать скоростные характеристики. В то же время углепластики могут использоваться и при строительстве железнодорожного полотна и прокладке железнодорожных проводов: высокие показатели прочности на изгиб позволяют увеличивать длину проводов, сокращая необходимое количество опор и в то же время снижая риск их провисания.

Композиционные материалы интенсивно входят в привычный мир каждого человека. Из них создаются многие товары народного потребления: предметы интерьера, детали бытовых приборов, спортивная экипировка и инвентарь, детали ЭВМ и многое другое .

Технология производства

Получить углеродное волокно можно из самых разных типов полимеров. Режим обработки определяет две основные разновидности таких материалов — карбонизированный и графитизированный типы

Важное различие существует между волокном, получаемым из ПАН и из различных видов пека. Качественные волокна углерода, как высокопрочной, так и высокомодульной категории, могут иметь несходный уровень твердости и модуль упругости

Принято относить их к разным маркам.

Волокна делают в формате нити либо жгута. Их образует от 1000 до 10000 непрерывных элементарных волокон. Ткани из этих волокон также можно выработать, как и жгуты (в этом случае число элементарных волокон еще больше). Исходным сырьем выступают волокна не только простых, но и жидкокристаллических пеков, а также полиакрилонитрила. Процесс получения подразумевает сначала выработку исходных волокон, а затем их прогревают в воздухе при 200 — 300 градусах.

В случае с ПАН такой процесс получил название предварительной обработки или повышения огневой стойкости

Пек после подобной процедуры получает такое важное свойство, как неплавкость. Частично волокна окисляются

Режим дальнейшего прогрева определяет, будут ли они относиться к карбонизированной или графитизированной группе. Окончание работы подразумевает придание поверхности необходимых свойств, после чего ее аппретируют либо шлихтуют.

Окисление в воздушной атмосфере повышает огневую стойкость не только в результате окисления. Свой вклад вносят не только частичное дегидрирование, но и межмолекулярное сшивание и иные процессы. Дополнительно уменьшается подверженность материала плавлению и улетучивание углеродных атомов. Карбонизация (в высокотемпературной фазе) сопровождается газификацией и уходом всех посторонних атомов.

Последующая их карбонизация проводится в окружении азота при 1000 — 1500 градусах. Оптимальный уровень прогрева, по мнению ряда технологов, составляет 1200 — 1400 градусов. Высокомодульное волокно придется прогревать примерно до 2500 градусов. На предварительном этапе ПАН получает лестничную микроструктуру. За ее возникновение «отвечает» конденсация на внутри молекулярном уровне, сопровождающаяся возникновением полициклического ароматического вещества.

Чем больше возрастает температура, тем больше будет и структура циклического типа. После окончания термообработки по технологии размещение молекул либо ароматических фрагментов таково, что главные оси будут параллельны волоконной оси. Натяжение позволяет избежать падения степени ориентации. Особенности разложения ПАН при термообработке определяются концентрацией привитых мономеров. Каждый тип таких волокон определяет изначальные условия обработки.

Жидкокристаллический нефтяной пек требуется долгое время держать при температуре от 350 до 400 градусов. Такой режим приведет к конденсации полициклических молекул. Их масса повышается, и постепенно происходит слипание (с образованием сферолитов). Если нагрев не останавливается, сферолиты растут, молекулярная масса увеличивается, и итогом становится формирование неразрывной жидкокристаллической фазы. Кристаллы изредка растворимы в хинолине, но обычно как в нем, так и в пиридине они не растворяются (это зависит от нюансов технологии).

Волокна, полученные из жидкокристаллического пека с 55 — 65% жидких кристаллов, текут пластически. Прядение ведут при 350 — 400 градусах. Высокоориентированную структуру формируют первоначальным нагревом в воздушной атмосфере при 200 — 350 градусов и последующим выдерживанием в инертной среде. Волокна марки Thornel P-55 приходится прогревать до 2000 градусов, чем выше модуль упругости, тем выше должна быть температура.

Научные и инженерные работы в последнее время обращают все больше внимания на технологию с применением гидрирования. Первоначальная выработка волокон часто производится гидрированием смеси каменноугольного пека и нафталовой смолы. При этом должен присутствовать тетрагидрохинолин. Температура обработки составляет 380 — 500 градусов. Твердые примеси можно удалить за счет фильтрации и прогонки через центрифугу; после этого сгущают пеки при повышенной температуре. Для производства карбона приходится применять (в зависимости от технологии) довольно разнообразное оборудование:

- слои, распределяющие вакуум;

- насосы;

- герметизирующие жгуты;

- рабочие столы;

- ловушки;

- проводящие сетки;

- вакуумные пленки;

- препреги;

- автоклавы.

Вы слышали про углепластик или карбон?

Углепластик, или карбон (от англ. carbon), — это современный, легкий, но очень прочный материал, применяемый в аэрокосмической отрасли, и незаменимый во многих отраслях промышленности (производство спортивного инвентаря, медицинского оборудования, автомобилестроение и так далее). Благодаря возможности его переработки и технологии производства карбоновые детали могут иметь различную форму и габаритные размеры.

На стадии проектирования (расчета на прочность композитов) задаются параметры будущего материала, и за счет определенной ориентации волокон в полимерной матрице, например, в эпоксидной смоле, достигается оптимальное соотношение веса и прочности. Карбон используется в тех изделиях, где его отношения веса к прочности имеет существенное значение. Это в свою очередь повышает экономическую выгоду, потому что при сочетании в себе множества достоинств данный материал стоит недешево, что связано с особенностями технологии его производства и немалой долей ручного труда, непосредственно в процессе изготовления деталей из карбона. Некоторые изделия из углепластика нелегко массово производить и поэтому такое производство обходится очень дорого. Если бы можно было сказать, что углеродное волокно имеет какие-либо недостатки, это были бы издержки производства.

Этот материал стал настолько популярен, что существует не мало других синтетических материалов, которые имитируют настоящее углеволокно. Тем не менее, имитации часто представляют собой только пластик, выполненный в виде структуры углеродного волокна или различные пленки. Carbon Composites использует только высококачественные углеткани.

Как получают углеродное волокно ?

Углеродные волокна изготавливаются путем термической обработки тончайших нитей углерода с последующей карбонизацией (т. е. нагрев в азотной среде) и графитизацией (т. е. насыщение углеродом для повышения прочности). Углеродные ткани (углеткани) получают путем плетения нитей или лент.

А то, что обычно называют углепластик или карбон, представляет собой материал, состоящий из углеродных тканей, лент, волокон, и при соединении с полимерной матрицей (эпоксидной смолой или другими полимерами) под действием тепла, давления и/или в вакууме образуется композитный материал, который является одновременно прочным и легким. Это делает его особенным.

Изделия из карбона от компании Carbon Composites

В последние годы производство изделий из углепластика заметно выросло, и во многих отраслях всё активнее применяется этот по-настоящему уникальный материал. Покупателям компании Carbon Composites доступны изделия из карбона на заказ, выполненные из композитных материалов, максимально подходящих под выбранный проект. Вы можете заказать карбоновые детали высокого качества, обладающие всеми преимуществами данного материала и изготовленные в строгом соответствии с технологией

Немаловажное преимущество изготовления изделий карбона на заказ — в том, что они могут формоваться как единое целое, что позволяет избежать появления слабых мест в конструкции (которые неизбежно возникают в металлических конструкциях из-за формирования изгибов и соединений). Карбон позволяет создавать цельные изделия, в которых нагрузка равномерно распределяется по всей площади

А поверхность из многочисленных нитей в составе углепластика очень красиво переливается на свету.

Используйте все преимущества углепластика (карбона) — материала будущего — заказывая продукцию в компании Carbon Composites.